Причины неисправности системы питания

Неисправности системы питания карбюраторного двигателя

Характерными неисправностями являются: по отекание топлива, переобогащение или переобеднение горючей смеси, прекращение подачи топлива.

Признаками подтекания являются подтеки из трубопроводов и приборов системы, а также перерасход топлива. Подтекание происходит из-за неплотного присоединения или повреждения топливопроводов ослабления затяжки штуцеров, повреждения уплотнительных прокладок или топливных баков. Для устранения неисправности необходимо соответственно затянуть гайки штуцеров, заменить неисправные топливопроводы, поставить новые уплотнительные прокладки, отремонтировать баки.

Признаками переобогащения горючей смеси являются: вспышки («выстрелы») в глушителе, дымный выхлоп, увеличение расхода топлива, падение мощности двигателя.

Причинами переобогащения горячей смеси могут быть нарушение в приводе управления воздушной заслонкой, высокий уровень топлива в поплавковой камере, засорение воздушного фильтра, разработка топливных жиклеров, засорение воздушных жиклеров и каналов, повреждение поплавка, неплотное закрытие клапана экономайзера. Чтобы устранить переобогащение смеси необходимо, в зависимости от причины неисправности, отрегулировать привод воздушной заслонки, отрегулировать уровень топлива в поплавковой камере, промыть воздушный фильтр, проверить и заменить топливные жиклеры, продуть воздушные жиклеры и каналы, заменить или отремонтировать поплавок, притереть клапан экономайзера.

Признаками переобеднения горючей смеси являются: вспышки “чихание” в карбюраторе, перебои в работе двигателя; ухудшение его приемистости и падение мощности.

Причинами этих неисправностей могут быть: засорение топливопроводов и фильтров, подсос воздуха, через неплотности в соединениях, низкий уровень топлива в поплавковой камере, засорение топливных, жиклеров и каналов. Возможные способы устранения неисправностей: продуть топливопроводы и промыть фильтры, заменить поврежденные прокладки, подтянуть крепление карбюратора и впускного трубопровода, отрегулировать уровень топлива в поплавковой камере, продуть и очистить топливные жиклеры и каналы.

Если при исправном зажигании двигатель не запускается, то это является следствием отсутствия топлива в поплавковой камере. Причинами этого могут быть: отсутствие топлива в баках, засорение топливопроводов и фильтров, неисправности топливного насоса. Для устранения этого отказа следует заправить топливные баки, продуть топливопроводы и очистить фильтры, отремонтировать топливный насос в котором чаще всего заменяют поврежденную диафрагму.

Регулировки карбюратора. При эксплуатации в карбюраторе в основном регулируют уровень топлива в поплавковой камере и частоту вращения коленчатого вала на холостом ходу.

Нормальный уровень топлива должен быть на 18. 19 мм ниже плоскости разъема корпуса и крышки поплавковой камеры. Проверяют уровень через отверстие в корпусе поплавковой камеры, закрытое пробкой. Регулировка уровня производится изменением толщины прокладок под, игольчатым клапаном поплавковой камеры.

Рис. 45 Регулировка холостого хода карбюратора: 1-винт регулировки холостого хода; 2 -упорный винт

Регулировку частоты вращения коленчатого вала на холостом ходу осуществляется упорным винтом 2 (рис. 45), ограничивающим закрытие дроссельных заслонок (винт количества подаваемой смеси) и двумя винтами 1, изменявшими состав смеси (винты качества). Холостой ход регулируют при прогретом двигателе и исправной системе зажигания. Начиная регулировку, заворачивают винты до упора, и отворачивают их на три оборота. После этого пускают двигатель и упорным винтом 2 добиваются устойчивой работы двигателя. Затем одним из винтов 1 устанавливают положение, когда двигатель начнет работать неустойчиво, после этого этот винт отворачивают на 1/2 оборота. Такую же операцию проделывают со вторым винтом 1. Снова винтом 2 уменьшают частоту вращения коленчатого вала и повторяют регулировку винтами 1. Обычно после двух-трех попыток удается найти правильное положение всех трех винтов.

Источник: xn—-7sbfkccucpkracijq8iofobm.xn--p1ai

Причины неисправности системы питания

Система питания должна обеспечивать приготовление горючей смеси необходимого состава (соотношение бензина и воздуха) и количества в зависимости от режима работы двигателя. От технического состояния системы питания зависят такие показатели работы двигателя, как мощность, приемистость, экономичность, легкость пуска, долговечность.

Использование бензина более низкого качества может привести к ненормальной работе двигателя (образование нагара, детонация, перерасход топлива, прогар прокладок головки блока цилиндров, головок клапанов и т.д.). В технически исправном состоянии должны находиться воздушные фильтры. Нарушение герметичности корпуса воздушного фильтра и целостности фильтрующих элементов ведет к повышенному пропуску абразивных частиц.

Техническое обслуживание системы питания заключается в своевременной проверке герметичности и крепления топливопроводов, трубопроводов впуска горючей смеси и выпуска отработавших газов, действия тяг приводов дроссельных и воздушной заслонок карбюратора, в проверке работы ограничителя максимальной частоты вращения коленчатого вала один раз в год (осенью), в очистке и промывке топливных и воздушных фильтров, в разборке, промывке и регулировке карбюратора два раза в год (весной и осенью).

Недостаточный и несвоевременный уход за приборами системы питания, трубопроводами, приводами управления подачей топлива и воздуха может привести к подтеканию топлива, опасности возникновения пожара, нарушению подачи топлива, переобогащению и переобеднению горючей смеси, перерасходу топлива, нарушению нормальной работы двигателя, потерям мощности и приемистости, затруднительному пуску и неустойчивой работе двигателя на холостом ходу. Перед тем как приступить к снятию и разборке карбюратора или бензонасоса, необходимо убедиться, что причиной ухудшения работы автомобиля не являются дефекты других узлов и систем, особенно системы электрооборудования.

Техническое состояние приборов и устройств системы питания карбюраторных двигателей проверяют как при неработающем, так и при работающем двигателе.

При неработающем двигателе проверяют:

- количество топлива в баке;

- состояние прокладок под пробкой наливной горловины топливного бака;

- крепление топливного бака, топливопроводов, штуцеров и тройников;

- плотность соединений и крепление фильтра-отстойника, топливного насоса, карбюратора, воздушного фильтра, впускного и выпускного трубопроводов и глушителя.

При работающем двигателе проверяют:

- отсутствие течи топлива в местах соединений топливопроводов, топливного бака и карбюратора;

- состояние прокладок под крышкой поплавковой камеры карбюратора, впускного и выпускного трубопроводов;

- фильтр-отстойника;

- фильтр тонкой очистки.

Неисправности, возникающие в системе питания в большинстве случаев приводят к образованию бедной или богатой смеси. Кроме перечисленных работ по осмотру и контролю, приборы системы питания карбюраторных двигателей подвергают периодической проверке и регулировке.

К топливной системе относят топливный бак, топливопроводы, топливный насос, фильтр тонкой очистки топлива, датчики, карбюратор. Принцип действия карбюраторной системы питания заключается в следующем (рис 1).

Рисунок 1.Принципиальная схема карбюраторной системы питания

При вращении коленвала начинает действовать топливный насос, который через сетчатый фильтр засасывает бензин из бака и нагнетает его в поплавковую камеру карбюратора. Перед насосом или уже после него бензин проходит через фильтр тонкой очистки топлива. При движении поршня в цилиндре вниз из распылителя поплавковой камеры вытекает топливо, а через воздушный фильтр засасывается очищенный воздух. В смесительной камере струя воздуха смешивается с топливом, образуя горючую смесь. Впускной клапан открывается, и горючая смесь поступает в цилиндр, где на определенном такте она сгорает. После этого открывается выпускной клапан, и продукты сгорания по трубопроводу поступают в глушитель, а оттуда выводятся в атмосферу.

Главной неисправностью системы питания бензинового двигателя с карбюратором является увеличение расхода топлива (богатая смесь, повышенное содержание СО и СН в отработавших газах). Основные причины:

- увеличение пропускной способности топливных жиклеров;

- уменьшение пропускной способности воздушных жиклеров;

- заедание клапана экономайзера, его неплотное закрытие, преждевременное открытие;

- загрязнение воздушного фильтра;

- воздушная заслонка полностью не открывается;

- увеличение уровня топлива в поплавковой камере.

Переобеднение горючей смеси, пониженное содержание СО и СН в отработавших газах. Основные причины:

- уменьшение уровня топлива в поплавковой камере;

- заедание игольчатого клапана поплавковой камеры в верхнем положении;

- загрязнение топливных жиклеров;

- слабое давление, развиваемое топливным насосом.

Двигатель не работает при минимальной частоте вращения коленчатого вала на холостом ходу. Основные причины:

- нарушение регулировки системы холостого хода карбюратора;

- засорение жиклеров системы холостого хода;

- нарушение уровня топлива в поплавковой камере;

- подсос воздуха в карбюратор;

- подсос воздуха в шланг вакуумного усилителя;

- дроссельные заслонки не возвращаются в исходное положение, когда педаль управления находится в исходном положении;

- нарушение работоспособности экономайзера принудительного холостого хода;

- попадание воды в карбюратор.

Двигатель не увеличивает частоту вращения, «выстрелы» в карбюраторе. Основные причины:

- слабая подача топлива в поплавковую камеру;

- засорение жиклеров и распылителей;

- клапан экономайзера не открывается или засорен;

- подсос воздуха через неплотности крепления карбюратора и впускного коллектора.

Увеличение содержания СО и СН в отработавших газах в режиме минимальной частоты вращения коленчатого вала. Основными причинами являются:

- неправильная регулировка системы холостого хода;

- засорение каналов и воздушных жиклеров системы холостого хода;

- увеличение пропускной способности топливных жиклеров холостого хода.

Прекращение подачи топлива. Основными причинами являются:

- засорение фильтров;

- повреждение клапанов или диафрагмы топливного насоса;

- замерзание воды в топливопроводах (рис.2).

Источник: activeauto.ru

Причины неисправности системы питания

При эксплуатации дизельного двигателя в системе питания могут возникнуть неисправности, основными признаками которых являются: двигатель не пускается, работает с перебоями и дымлением, не развивает номинальной мощности, работает жестко, со стуками, не изменяет частоту вращения коленчатого вала, повышается расход топлива.

Неисправности в системе питания возникают из-за отказов и повреждений приборов и топливопроводов в магистралях низкого и высокого давления. К основным неисправностям в магистрали низкого давления относятся нарушения герметичности или засорение топливопроводов и фильтров, а также нарушение работы насоса низкого давления, что приводит к недостаточной подаче топлива к насосу высокого давления.

Неисправности в магистрали высокого давления сводятся к нарушениям нормальной работы насоса высокого давления и форсунок. Они вызывают чаще всего затрудненный пуск двигателя, перебои и неравномерность в работе цилиндров, потерю мощности двигателя, повышенную дымность отработавших газов, отказы в регулировании частоты вращения коленчатого вала.

Рекламные предложения на основе ваших интересов:

Нарушение герметичности магистрали низкого давления возникает, как правило, из-за неплотности в соединениях. Если такие неплотности возникнут в магистрали между топливным баком и насосом низкого давления, то подача топлива резко уменьшается, двигатель работает неустойчиво на малой частоте вращения коленчатого вала и останавливается при увеличении нагрузки.

При сборке магистрали добиваются полной герметичности, особенно у соединений с топливным баком, фильтром грубой очистки и насосом низкого давления.

Засорение топливопроводов и фильтров в магистрали низкого давления. О степени засорения судят по снижению давления топлива в магистрали на входе в насос высокого давления. Определяют величину давления по контрольному манометру, который подсоединяют к отверстию под пробку для выпуска воздуха на фильтре тонкой очистки. Если давление ниже допустимого предела при герметичных соединениях, то заменяют фильтрующие элементы и проверяют работу подкачивающего насоса низкого давления.

Неисправности насоса низкого давления вызывают падение его производительности и сказываются на пуске и работе двигателя. Прежде всего затрудняется пуск двигателя, так как на малой частоте вращения коленчатого вала насос будет подавать меньше топлива и при более низком давлении. В случае возрастания нагрузки и при малой подаче топлива насосом наблюдаются перебои в работе двигателя и он не сможет воспринимать нагрузку.

Основными причинами неисправностей и нарушений в работе насосов низкого давления являются: попадание под клапаны соринок и грязи, поломки или потеря упругости пружин, зависание поршня, износ стержня толкателя. При повышенном износе основных рабочих поверхностей насоса (поршня и цилиндра) снижается его производительность и падает давление в магистрали. Снижение производительности может произойти также при уменьшении упругости рабочей пружины.

Неисправности насоса высокого давления и форсунок при эксплуатации можно обнаружить лишь частично, большинство их определяют только при проверке с помощью специального оборудования. Ниже приведены основные признаки и характер неисправности насосов высокого давления и форсунок.

Затрудненный пуск двигателя происходит вследствие износа плунжеров, гильз и нагнетательных секций насоса, поломки пружин плунжеров, нагнетательных клапанов, понижения давления впрыска форсунками в результате потери упругости пружин штоков, разработки сопловых отверстий форсунок и нарушения оптимальной регулировки насоса.

Для определения изношенности плунжерной пары снимают боковую крышку насоса и, не демонтируя насос с двигателя, прокачивают нагнетательные секции с помощью отвертки, вставляя ее между головкой регулировочного болта толкателя и кулачком.

Рейка насоса должна быть полностью вдвинута. При значительном износе не будет ощущаться сильное сопротивление перемещению плунжера. Зависание плунжера можно выявить, наблюдая за обратным ходом плунжера.

Для проверки форсунки на двигателе ослабляют гайку подводящего топливопровода и иа малой частоте вращения коленчатого вала наблюдают за работой двигателя. Если частота вращения коленчатого вала двигателя при этом не изменится, а дымление уменьшится, то форсунка неисправна. Работу запорной иглы каждой форсунки проверяют вращением коленчатого вала двигателя. При этом форсунки в соответствии с порядком работы должны издавать звук впрыска.

Перебои и неравномерность в работе цилиндров двигателя связаны с нарушением равномерности подачи нагнетательными секциями насоса, отклонениями в регулировке форсунок, зависанием нагнетательных клапанов, ослаблением соединений трубопроводов высокого давления, неисправностями всережимного регулятора частоты вращения коленчатого вала.

Равномерность падачи топлива секциями насоса высокого давления проверяют на стенде. Нарушение герметичности топливопроводов высокого давления определяют осмотром при работе двигателя.

Потеря мощности двигателя зависит от величины подачи топлива в цилиндры двигателя и протекания процессов воспламенения и сгорания. Недостаточная подача вызывается неисправностями приборов магистрали низкого давления, рассмотренными выше, а также неправильной регулировкой насоса высокого давления и регулятора. Протекание процессов сгорания зависит, как правило, от угла опережения впрыска топлива, давления открытия форсунки и ее технического состояния.

Если двигатель не развивает номинальной мощности, но нормально пускается и не дымит, то проверяют, правильно ли установлены угол опережения впрыска, величина подачи топлива по цилиндрам и четко ли работает механизм управления подачей.

Повышенная дымность отработавших газов наблюдается при излишней подаче топлива секциями насоса высокого давления, нарушении угла опережения впрыска, снижении давления открытия форсунок, заедании иглы и увеличении отверстий распылителя форсунок. При этих неисправностях отработавшие газы имеют черный цвет.

Частота вращения коленчатого вала не регулируется вследствие заедания плунжера в гильзе или рейки в корпусе насоса, обрыва пружины рычага рейки и других неисправностей регулятора частоты вращения. Работу регулятора проверяют на стенде со снятием насоса высокого давления с двигателя.

Источник: stroy-technics.ru

Возможные неисправности системы питания и способы их устранения

В процессе эксплуатации автомобиля нужно обращать внимание на появляющиеся в работе двигателя отклонения от нормы: стуки, перебои, потеря мощности, затруднения при пуске.

Указанные неисправности чаще всего возникают в результате нарушения правил технического ухода за приборами системы питания и правил эксплуатации. Для того чтобы правильно и быстро определить неисправность и устранить ее, нужно знать причины ее возникновения.

Причины неисправностей системы питания и способы их устранения:

1. Двигатель не пускается, (стартер проворачивает коленчатый вал с требуемой скоростью):

а) нет топлива в баке или закрыт кран всасывающего топливопровода – проверить уровень топлива и при необходимости довести до нормы. Открыть кран;

б) засорены топливопроводы или заборник в топливном баке – промыть заборник, промыть и продуть топливопроводы;

в) замерзание воды в топливопроводах или на сетке заборника топливного бака – осторожно прогреть топливные трубки, фильтры и бак;

г) загустение топлива в трубопроводах при низких температурах – заменить топливо другим, соответствующим сезону, и прокачать систему;

д) засорение фильтрующих элементов топливных фильтров – заменить;

е) неправильный угол опережения впрыска топлива – отрегулировать угол опережения впрыска топлива;

ж) наличие воздуха в топливной системе – прокачать систему, устранить негерметичность;

з) не работает топливоподкачивающий насос – разобрать насос и устранить неисправность;

и) заедание рейки топливного насоса высокого давления – снять топливный насос и отправить в мастерскую (цех топливной аппаратуры);

к) затрудненное перемещение рейки топливного насоса из-за загустения смазки – осторожно прогреть топливный насос высокого давления.

2. Двигатель не развивает мощности, дымит (ГРМ исправный):

а) загрязнение воздушного фильтра – очистить воздушный фильтр;

б) засорение выпускного тракта – прочистить выпускной тракт;

в) рычаг управления регулятором не доходит до болта максимальных оборотов – проверить и отрегулировать систему рычагов привода;

г) наличие воздуха в топливной системе – прокачать систему питания топливом и устранить негерметичность;

д) неправильный угол опережения впрыска топлива – отрегулировать угол опережения впрыска топлива;

е) нарушение регулировки или засорение форсунки – отрегулировать форсунку и, если необходимо, промыть и прочистить ее;

ж) неисправность клапанов топливоподкачивающего насоса – промыть гнезда и клапаны насоса, при необходимости притереть клапаны;

з) поломка пружин толкателей ТНВД – заменить пружины и отрегулировать насос на стенде в специальной мастерской (цех топливной аппаратуры);

и) поломка пружин или негерметичность нагнетательных клапанов ТНВД – заменить пружину или устранить негерметичность клапана;

к) зависание плунжера ТНВД – заменить плунжерную пару и отрегулировать насос на стенде в специальной мастерской (цех топливной аппаратуры).

3. Двигатель стучит (зазоры в клапанном механизме отрегулированы):

а) ранний впрыск топлива в цилиндры – отрегулировать угол опережения впрыска топлива.

4. Неравномерная работа двигателя:

а) ослабло крепление или, лопнула труба высокого давления – подтянуть крепление или заменить трубу;

б) нарушена равномерность подачи топлива секциями ТНВД- отрегулировать подачу на специальном стенде;

в) неудовлетворительная работа отдельных форсунок – снять форсунку и отправить в мастерскую (цех топливной аппаратуры) на проверку;

г) неисправность регулятора числа оборотов – проверить и устранить неисправность регулятора в мастерской (цех топливной аппаратуры).

Работы по устранению причин неисправностей системы питания сводятся к проверке нормальной циркуляции топлива, в системе на всем пути от бака до форсунок (см. рис. 1), обнаружению и ликвидации подсоса воздуха в системе, обеспечению нормальной работы топливной аппаратуры — регулировкой или разборкой и заменой отдельных неисправных деталей.

Если двигатель не пускается, то прежде всего, необходимо проверить, если ли топливо в баке, открыт ли кран всасывающего топливопровода и проверить правильность положения фиксатора маховика. Обнаруженные причины неисправности устранить. Затем нужно убедиться, нет ли подсоса воздуха в системе. Малейшая неплотность в соединениях на участке от топливного бака до топливоподкачивающего насоса влечет за собой попадание воздуха в систему питания, что уменьшает подачу топлива в цилиндры и ведет к нарушению нормальной работы двигателя. Подсос воздуха в системе питания можно обнаружить по выделению пены или подтеканию топлива в местах соединения топливопроводов. Для устранения подтекания следует подтянуть резьбовые соединения или при необходимости заменить неисправные трубопроводы, прокладки и др. Для удаления воздуха из топливной системы необходимо прокачать систему питания с помощью ручного топливоподкачивающего насоса. Прокачка осуществляется движением рукоятки со штоком и поршнем вверх – вниз. После прокачки рукоятка должна быть плотно вручную навернута на верхний резьбовой хвостовик цилиндра.

Если в системе питания подсоса воздуха нет, необходимо убедиться в исправности топливоподкачивающего насоса. Для проверки работы насоса нужно отсоединить топливопровод, подводящий топливо к фильтру тонкой очистки, и провернуть коленчатый вал двигателя стартером. При исправном подкачивающем насосе топливо будет струей выходить из топливопровода.

В случае отсутствия струи подкачивающий насос неисправен, если при этом не засорены топливопроводы, идущие к топливному баку, фильтрующий элемент фильтра грубой очистки или топливозаборник.

Наиболее возможные неисправности топливоподкачивающего насоса: поломка пружины или зависание поршня, попадание грязи между седлом и клапаном.

Необходимо разобрать насос, устранить неисправность и проверить его работу на специальном стенде перед установкой на двигатель.

Затем проверить, не засорились ли фильтрующие элементы фильтров грубой и тонкой очистки. О засорении фильтрующих элементов фильтров предварительной или тонкой очистки топлива можно судить по снижению давления топлива в магистрали на входе в насос высокого давления. Нормальное давление топлива должно быть в пределах 0,5–1,0 кгс/см2 при 2300 об/мин кулачкового вала. Определять давление топлива можно с помощью контрольного манометра, подсоединенного к отверстию под пробку для выпуска воздуха. При давлении ниже указанного проверить, не засорились ли топливные фильтры, при необходимости очистить. Если после проверок двигатель по-прежнему не пускается, то вероятнее всего, неисправен насос высокого давления или неправильно установлен угол опережения впрыска топлива (отрегулировать угол).

В топливном насосе высокого давления чаще всего может происходить заедание рейки, поломка или ослабление пружины перепускного клапана, попадание грязи между седлом и клапаном, износ или зависание плунжерных пар и нагнетательных клапанов и др. Пуск двигателя также может ухудшаться из-за неисправностей форсунок и пониженной компрессии в цилиндрах. Нужно отрегулировать или при необходимости отремонтировать форсунки, а также выяснить причину низкой компрессии и, если нужно, отправить двигатель в ремонт.

В зимнее время возможны замерзание воды в топливопроводах, фильтрах или на сетке заборника, повышенная вязкость масла, в результате чего затрудняется перемещение рейки топливного насоса высокого давления. В этом случае нужно попытаться осторожно прогреть топливопроводы, фильтры, топливный бак, топливный насос высокого давления с помощью ветоши, смоченной в горячей воде, пользоваться открытым пламенем для прогрева воспрещается. При низких температурах возможно загустевание топлива в системе. Для устранения этой неисправности, необходимо заменить топливо на соответствующее сезону и прокачать систему питания.

Устранение причин таких неисправностей, как стук в двигателе, неравномерная его работа или потеря мощности двигателя, осуществляется в основном регулировками соответствующих приборов системы питания, или очисткой от загрязнений, или заменой неисправных деталей.

Источник: studbooks.net

Основные неисправности и техническое обслуживание системы питания

§ 8. Основные неисправности и техническое обслуживание системы питания

Основные неисправности системы питания.

Основные неисправности системы питания заключаются в образовании богатой или бедной смеси. Богатая горючая смесь из-за недостатка воздуха сгорает в цилиндрах двигателя не полностью и частично догорает в глушителе, происходит дымный выпуск отработавших газов. Причинами переобогащения горючей смеси являются:

-высокий уровень топлива в поплавковой камере,

-разработка отверстий жиклеров или повреждение прокладок под ними,

-засорение воздушных жиклеров,

-неплотное закрытие клапанов экономайзера и ускорительного насоса,

-неполное открытие воздушной заслонки.

Бедная горючая смесь также обладает пониженной скоростью сгорания, двигатель перегревается и его работа сопровождается резкими хлопками в карбюраторе. Причинами образования бедной смеси являются уменьшение подачи топлива или подсос воздуха в местах крепления карбюратора и впускного трубопровода к головкам цилиндров. Уменьшение подачи топлива возможно при заедании воздушного клапана в пробке топливного бака, частичном засорении топливопроводов, фильтров-отстойников и сеточных фильтров, повреждении диафрагмы и неплотном прилегании клапанов топливного насоса, неплотном креплении топливопроводов к штуцерам, низком уровне топлива в поплавковой камере карбюратора, засорении топливных жиклеров.

Работы, выполняемые при техническом обслуживании системы питания.

При ежедневном техническом обслуживании проверяют уровень топлива в баке и при необходимости заправляют его топливом; проверяют осмотром герметичность системы питания.

Во время первого технического обслуживания проверяют осмотром состояние приборов системы питания, герметичность их соединений и при необходимости устраняют неисправности. При работе в условиях большой запыленности промывают ванну и фильтрующий элемент воздушного фильтра двигателя.

При втором техническом обслуживании проверяют крепление и герметичность топливного бака, соединений трубопроводов, карбюратора и топливного насоса; действие привода полноту закрытия и открытия воздушной и дроссельных заслонок и при необходимое устраняют неисправности; проверяют при помощи манометра работу топливного насоса без снятия с двигателя; уровень топлива в поплавковой камере карбюратора; легкость пуска работу двигателя. При необходимости регулируют карбюратор на малую частоту вращении коленчатого вала (режим холостого хода) промывают фильтрующий элемент и заменяю масло в воздушном фильтре, снимают и промывают фильтр-отстойник и фильтр тонкой очистки топлива, осматривают и при необходимое очищают отстойник топливного насоса от воды и грязи.

При подготовке к зимней эксплуатации (сезонное техническое обслуживание) промывают топливный бак; проверяют карбюратор и топливный насос на специальных стендах.

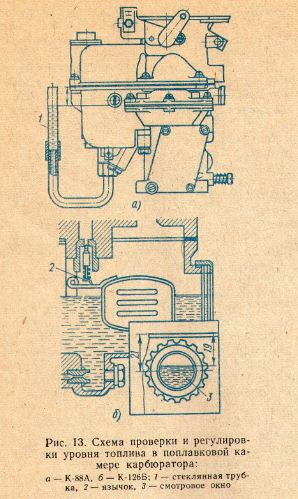

Проверка и регулировка уровня топлива в поплавковой камере.

В карбюраторе К-88А, устанавливаемом на двигателе ЗИЛ-130, вывертывают пробку в нижней части колодца экономайзера, ввертывают вместо нее переходник с резиновым шлангом и стеклянной трубкой 1 (рис. 13, а). Расположив трубку вертикально, рычагом ручной подкачки топливного насоса нагнетают топливо в поплавковую камеру. Высота уровня топлива от плоскости разъема верхней и средней частей карбюратора должна быть 18—19 мм.

При необходимости производят регулировку уровня топлива подгибанием рычажка поплавка или изменением количества прокладок под корпусом игольчатого клапана карбюратора.

В карбюраторе К-126Б, устанавливаемом на двигателях 3M3-53, уровень топлива в поплавковой камере контролируют через смотровое окно 3 (рис. 13,6). Уровень топлива должен быть на 19—21 мм ниже плоскости разъема верхней и средней частей карбюратора.

Для регулировки уровня топлива подгибают язычок 2 на рычажке поплавка.

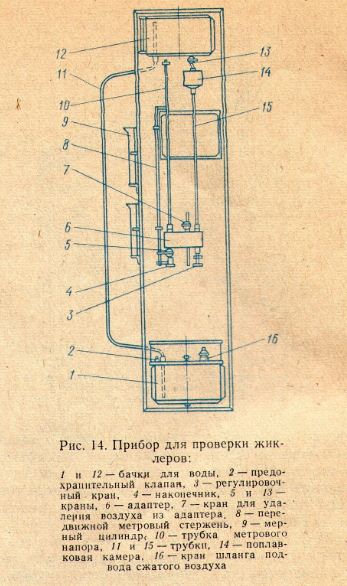

Проверка пропускной способности жиклеров.

Жиклеры проверяют под напором воды в 1 м при температуре 20°С В течение 1 мин. При нагнетании сжатого воздуха (давление 1 кгс/см 2 ) в нижний бачок 1 (рис. 14) вода по трубке 11 поступает в верхний бачок 12. Из верхнего бачка вода через кран 13 попадает в поплавковую камеру 14. По трубке 15 через регулировочный кран 3 вода поступает в адаптер 6 и трубку 10 метрового напора. Проверяемый жиклер вставляют в наконечник 4 адаптера б так, чтобы вода через него протекала в том же направлении, в каком топливо протекает через этот жиклер в карбюраторе.

Количество воды, поступившей в мерный цилиндр за 1 мин, определит пропускную способность жиклера. Например, в карбюраторе К-88А пропускная способность главного топливного жиклера 315 см 3 /мин, жиклера полной мощности — 1150 см 3 /мин.

Проверка топливного насоса.

Чтобы проверить давление, создаваемое топливным насосом, к топливопроводу, идущему к карбюратору, присоединяют манометр. При работе двигателя с малой частотой вращения коленчатого вала в режиме холостого хода показания манометра должны отвечать требованиям завода (избыточное давление 0,2— 0,3 кгс/см 2 ). Если давление, создаваемое насосом, ниже нормы, необходимо проверить крепление насоса и исправность его деталей.

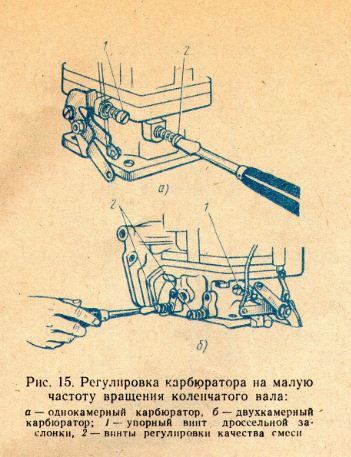

Регулировка карбюратора на малую частоту вращения коленчатого вала двигателя (режим холостого хода).

Перед регулировкой проверяют исправность двигателя, системы питания и свечей зажигания, величины зазоров между электродами свечей и контактами прерывателя, а также правильность установки зажигания. Пускают и прогревают двигатель. Для регулировки используют упорный винт 1 (рис. 15, а) в рычаге дроссельной заслонки и винты 2 регулировки качества смеси. Регулировку выполняют в такой последовательности: завернуть упорный винт примерно на два оборота; завернуть винты качества до отказа, а затем вывернуть их примерно на три оборота; вывернуть упорный винт до достижения минимальной устойчивой частоты вращения; плавно завертывать один из винтов качества до возникновения перебоев в работе двигателя, а затем отвернуть винт на 1 /2 оборота, повторить операции со вторым винтом качества (рис. 15,6).

Далее плавно вывертывают упорный винт для уменьшения частоты вращения коленчатого вала и снова повторяют операции по установке двух винтов регулировки качества смеси и упорного винта, добиваясь минимально устойчивой частоты вращения.

Для проверки регулировки карбюратора плавно открывают дроссельные заслонки и резко их закрывают. При этом двигатель не должен останавливаться.

Если двигатель остановится, немного ввертывают упорный винт рычага дроссельных заслонок и проверяют правильность регулировки.

Контрольные вопросы

- Как проверяют и регулируют уровень топлива в поплавковой камере?

- Как регулируют карбюратор на малую частоту! вращения коленчатого вала двигателя?

Источник: toira.ru