Компрессор воздушный электрический 220в устройство

IVANPEREKUR › Блог › Компрессор воздушный своими руками.

Базовое устройство воздушного компрессора

Компрессор воздушный сделанный своими рукамиОсновным требованием, предъявляемым к устройствам, подающим на краскопульт сжатый воздух, является постоянная и равномерная подача воздуха. Продаваемые в магазинах запчастей автонасосы по праву называются компрессорами, но только годны они для подкачки шин. Попробуйте подключить его к аэрографу и окрасить эмалью какую-нибудь поверхность. Результат окажется плачевным – вместо глянцевого блеска однородного слоя, будут матовые пятна и потеки лака.

Это произойдет потому, что на выходе автоматического насоса из-за конструктивных особенностей воздух пульсирует. Сгладить пульсации можно только с помощью ресивера – сосуда для содержания созданного насосом сжатого газа. По своей сути он является объемной камерой, в которой давление воздуха превышает атмосферное в несколько раз. Поэтому к ресиверу выдвигаются следующие требования – его стенки должны быть прочными и герметичными.

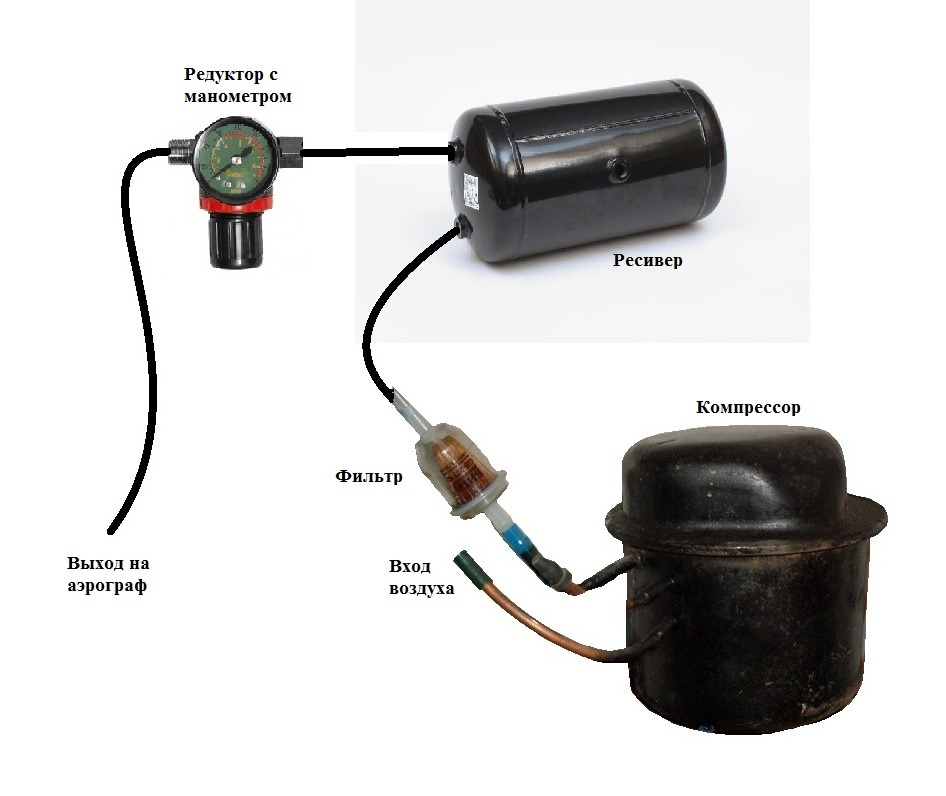

Итак, даже самый элементарный вариант изготовления воздушного компрессора для покраски предполагает наличие нагнетателя (ручной насос, поршневой компрессор и т.д.) и емкости для содержания сжатого воздуха. Причем объем ресивера должен быть таким, чтобы выход газа был равномерным на всем этапе покраски детали. Более продвинутые модели оснащаются системой автоматики, обратными клапанами, масловлагоотделителями и пылезащитными фильтрами. И весь этот конгломерат примочек входит в компрессор, изготовление которого мы рассмотрим.

В качестве устройства, подающего воздух в ресивер, возьмем компрессор от старого бытового холодильника.

Его основные достоинства:

1) Надежность (эти моторы гоняют хладоген по радиаторной решетке десятилетиями)

2) Дешевая цена (если повезет можно получить эту деталь бесплатно)

3) Наличие регулирующего реле.

Если есть на примете старый холодильный агрегат, то демонтировать компрессор с него не составит труда. Если у вас есть несколько нерабочих морозильников, то, делая выбор, имейте в виду – двигатели импортных меньше вибрируют, а старые советские хоть и шумные, но выдают большее избыточное давление.

Для выполнения работ потребуются кусачки, универсальная отвертка “на 3”, набор ключей. Первым делом демонтируем трубки двигателя, ведущие к радиаторной решетке, перекусив их кусачками. Причем именно перекусив, а, не перепилив ножовкой по металлу. Хотя во втором случае срез будет более ровным, но внутрь трубочек непременно попадет металлическая стружка. Впоследствии при включении двигателя эти твердые частицы выведут поршневую систему из строя в течение нескольких минут.

Откусываем провода, ведущие к реле, оставляя куски длиной 15-25см. После этого можно откручивать компрессор. Главное не забыть промаркировать верхнюю крышку регулировочного реле пока оно стоит на своем месте. Работа этого устройства основана на использовании сил гравитации, поэтому оно чувствительно к положению в пространстве.

На большинстве моделей бытовых холодильников верхняя крышка маркируется стрелочкой. Но лучше перестраховаться и поставить собственную метку. Демонтировав нагнетатель, забираем с собой весь его крепеж, самое главное не забыть демпферные резинки, они заметно снижают вибрацию.

Демонтировав двигатель с реле, нужно убедиться в их работоспособности, чтобы быть уверенными, что эти устройства в нашем изделии будут работать исправно. Для этого подадим временное питание на регулировочное реле. Это можно сделать при помощи штепсельной вилки с кусочком провода длиной 50см. Делаем скрутку с проводами из реле, изолируем места соединения и развальцовываем сплющенные при демонтаже трубки для обеспечения циркуляции воздуха.

Устанавливаем компрессор так, чтобы промаркированная крышка реле была вверху, подаем на вход схемы 220в. Если регулирующее устройство функционирует, то двигатель начнет работать, прокачивая через себя воздух. При этом одна из трубок будет всасывать воздух, а другая выдувать. Маркером рисуем на патрубках направление движения воздуха, так мы не перепутаем при последующем монтаже вход и выход. После этого даем поработать нагнетателю минут 5-10, если он работает равномерно без изменения тональности гудения и сбоев, значит, двигатель исправен и пригоден для установки в устройство компрессор воздушный, для покраски своими руками, который мы будем использовать в ремонтных работах.

Подготавливаем второй из базовых элементов

Компрессор воздушный, сделанный своими руками, часто надежнее и долговечнее заводского В качестве ресивера лучше всего использовать корпус огнетушителя объемом от 10 литров, запорно-пусковое устройство (ЗПУ) которого имеет наружную резьбу три четверти дюйма. Следует обратить внимание, что в качестве баллона стоит выбирать литые, бесшовные огнетушители (как правило, маркируемые ОУ). Их корпуса рассчитаны на огромную нагрузку, на заводе они выдерживают испытание на прочность при внутреннем давлении в 1000 атмосфер (для наших нужд с большим запасом хватит 10-20).

Вывернув ЗПУ из корпуса огнетушителя при помощи фонарика, исследуйте состояние внутренней поверхности ресивера. При наличии малейших следов коррозии избавляемся от неё с помощью специальных смесей для удаления ржавчины. При желании выполнить компрессор в одной цветовой гамме, для этого счищаем старую краску с корпуса до металла. Затем грунтуем и окрашиваем в новый цвет. Итак, основные комплектующие готовы. Для того чтобы дальше собирать компрессор воздушный для покраски, следует отправиться на закупки.

Закупаем дополнительные комплектующие

Для дальнейшего создания компрессора потребуется приобрести некоторые элементы:

1) Масло для двигателей вязкостью 10W40. Его требуется грамм 350-400, поэтому лучше взять на разлив, ну или купить литр фасованного. Если осталось полусинтетическое масло после смены автомобиля – вообще замечательно, можно смазку не покупать.

2) Армированный маслобензостойкий шланг длиной 1-1.5м, внутренним диаметром соответствующий патрубкам компрессора, демонтированного из холодильника

3) Автомобильные хомуты с затягивающимся винтовым креплением

4) Фильтр для грубой очистки топлива бензиновых двигателей

5) Фильтр системы питания дизелей

6) Маслобензостойкий силиконовый герметик

7) Тумблер отключения (подойдет обычный накладной выключатель бытовой электропитающей сети)

8) Уплотнительная фум-лента

9) Двужильный провод в двойной изоляции сечением в 2.5 кв мм длиной около 5 метров

10) Шаровый кран для газовых магистралей

11) Реле регулировки давления в ресивере (РМ-5 или РДМ-5)

12) Кислородный редуктор

13) Водопроводная крестовина с наружной резьбой три четверти дюйма

14) Обратный (запорный) клапан

Закупив все необходимое, можно собрать компрессор воздушный своими руками. Перед выполнением работ произведем замену масла в двигателе нагнетателя.

Первое техобслуживание нагнетателя компрессора

Компрессор воздушный, сделанный своими руками для гаражаЗалитое при изготовлении холодильника в двигатель минеральное масло (веретенка) на всем сроке работы не контактирует с атмосферой – система полностью герметична. Компрессор имеет свойство “потеть” маслом, при замкнутой системе это не страшно – влетевшие капельки возвращаются обратно.

Разорвав контур, мы подвергаем веретенку воздействию атмосферы, и она быстро теряет свои смазывающие функции. Если оставить такое масло в нагнетателе, поршни начнут быстро изнашиваться и двигатель придет в негодность. Поэтому лучше его сразу поменять на моторное полусинтетическое, имеющее дополнительные присадки.

Помимо входного и выходного патрубков корпус компрессора от холодильника содержит третью трубочку, конец которой запаян. Он изначально спроектирован для смены смазывающего состава двигателя. Закупоренную часть патрубка следует удалить. Для этого по окружности аккуратно надпиливаем заливную трубку, ни в коем случае не стараясь пропилить стенки. Иначе внутрь двигателя попадут металлические частицы.

Надпиленный конец отламываем, а оставшийся патрубок развальцовываем при помощи шила. Затем сливаем старое масло в какую-нибудь емкость, чтобы определить требуемый для замены объем. Полусинтетику заливаем, используя шприц. После заправки маслом, регламентный патрубок закупориваем при помощи винтика с намотанной на него фум-лентой.

Компрессор воздушный для покраски – финальный этап сборки

На место ЗПУ в корпусе огнетушителя вворачиваем водопроводный четвертник, предварительно обмотав его резьбу фум-лентой для уплотнения. В дальнейшем на всех винтовых соединениях конструкции используем этот материал для подмотки. Также для надежности поверх фум-ленты наносим маслобензостойкий герметик.

На верхний вывод крестовины через переходный фитинг наворачиваем реле регулятор давления в ресивере. К одному из оставшихся входов четвертника приворачиваем обратный клапан, а к нему штуцер для подключения маслобензостойкого шланга. Обратный клапан защищает нагнетатель от избыточного давления воздуха в ресивере. На последний оставшийся свободный ввод накручиваем кислородный редуктор, к нему присоединяем запорный кран, чтобы иметь возможность перекрывать выход газа при смене пневмоинструментов.

К крану приворачиваем переходной штуцер для подключения шланга краскопульта или подкачивающего пистолета. Редуктор позволит свести на нет скачки давления нагнетателя и выдать равномерную струю плотного воздуха.

Далее обеспечиваем защиту двигателя от пыли и краскопульта от влаги и масла. Для этого перед воздухозаборным патрубком нагнетателя устанавливаем фильтр грубой очистки бензиновых двигателей. Его мембраны защитят всю систему от попадания твердых частиц. Микроскопические капельки жидкости, которые могут попасть в автоэмаль, задержит дизельный фильтр. Его мы устанавливаем на выход нагнетателя, который имеет свойство “потеть” маслом. Осталось сделать последние шаги – закрепить все элементы на одной раме, подключить питание и отрегулировать рабочее давление в камере ресивера.

Один из вариантов сборки на одной базе – прикрепить все детали к деревянной доске при помощи жестяных полосок и саморезов. Единую раму можно оснастить для мобильности колесиками от мебельной фурнитуры. Питание подаем через закупленный выключатель.

Итак, воздушный компрессор для покраски готов. Чтобы он прослужил долго, раз в год меняйте фильтра и масло. Удачи!

Источник: www.drive2.ru

Как сделать воздушный компрессор своими руками: варианты конструкций

Не обязательно покупать компрессор для покрасочных работ или подкачки колёс — вы можете сделать его своими руками из бывших в употреблении деталей и узлов, снятых со старой техники. Мы расскажем вам о конструкциях, которые собираются из подручных материалов.

Для того чтобы смастерить компрессор из деталей и узлов бывших в употреблении, нужно хорошо подготовиться: изучить схему, найти в хозяйстве или докупить некоторые детали. Рассмотрим несколько возможных вариантов для самостоятельного конструирования воздушного компрессора.

Воздушный компрессор из деталей холодильника и огнетушителя

Этот агрегат работает практически бесшумно. Рассмотрим схему будущей конструкции и составим список необходимых узлов и деталей.

1 — трубка для заливки масла; 2 — пусковое реле; 3 — компрессор; 4 — медные трубки; 5 — шланги; 6 — дизельный фильтр; 7 — бензиновый фильтр; 8 — вход воздуха; 9 — реле давления; 10 — крестовина; 11 — предохранительный клапан; 12 — тройник; 13 — ресивер из огнетушителя; 14 — редуктор давления с манометром; 15 — влагомаслоуловитель; 16 — пневморозетка

1 — трубка для заливки масла; 2 — пусковое реле; 3 — компрессор; 4 — медные трубки; 5 — шланги; 6 — дизельный фильтр; 7 — бензиновый фильтр; 8 — вход воздуха; 9 — реле давления; 10 — крестовина; 11 — предохранительный клапан; 12 — тройник; 13 — ресивер из огнетушителя; 14 — редуктор давления с манометром; 15 — влагомаслоуловитель; 16 — пневморозетка

Необходимые детали, материалы и инструменты

В качестве основных элементов берутся: мотор-компрессор от холодильника (лучше производства СССР) и баллон огнетушителя, который будет использован в качестве ресивера. Если в наличии их нет, то компрессор от неработающего холодильника можно поискать в мастерских по ремонту или в пунктах приёма металла. Огнетушитель можно приобрести на вторичном рынке или привлечь к поискам знакомых, на работе у которых могут быть списанные ОХП, ОВП, ОУ на 10 л. Баллон огнетушителя должен быть безопасно опорожнён.

Кроме этого потребуются:

- манометр (как для насоса, водонагревателя);

- фильтр для дизеля;

- фильтр для бензинового мотора;

- реле давления;

- тумблер электрический;

- регулятор давления (редуктор) с манометром;

- армированный шланг;

- водопроводные отводы, тройники, переходники, штуцеры + хомуты, метизы;

- материалы для создания рамы — металлической или деревянной + мебельные колёсики;

- предохранительный клапан (для сброса избыточного давления);

- пневморозетка с самозапиранием (для подсоединения, например, к аэрографу).

Кроме этого, нужны будут инструменты: ножовка, ключ, шприц, а также ФУМ-лета, «антиржавчина»,синтетическое моторное масло, краска или эмаль для металла.

Этапы сборки

До начала сборки нужно подготовить мотор-компрессор и баллон огнетушителя.

1. Подготовка мотора-компрессора

Из мотор-компрессора выходят три трубки, две из которых открыты (вход и выход воздуха), а третья, с запаянным концом — для замены масла. Чтобы найти вход и выход воздуха, нужно ненадолго подать на компрессор ток и нанести на трубки соответствующие отметки.

Далее нужно аккуратно спилить или отрезать запаянный конец, следя, чтобы медные опилки не попали внутрь трубки. Затем слить имеющееся внутри масло и с помощью шприца залить моторное, синтетическое или полусинтетическое. Загерметизировать трубку можно, подобрав винт подходящего диаметра, который нужно обмотать ФУМ-лентой и ввинтить в отверстие. Поверх соединения можно нанести герметик. Если нужно — окрашиваем поверхность эмалью.

2. Подготовка ресивера

С пустого баллона огнетушителя нужно снять запорно-пусковой клапан (ЗПК). Очистить ёмкость снаружи от ржавчины и грязи, а внутрь налить и подержать «антиржавчину» — столько, сколько указано на этикетке средства. Даём высохнуть, и накручиваем крышку с отверстием от ЗПК. В отверстие вкручиваем переходник (если нужно) и крепим крестовину.

На верхний патрубок крепим реле давления, с одной стороны ввинчиваем тройник и подсоединяем манометр, с другой монтируем предохранительный клапан или вентиль для стравливания воздуха вручную (вариант). Там, где это требуется, используем переходники. При необходимости — красим баллон.

3. Сборка схемы

На собранной раме (например, прочная доска на колёсиках или конструкция из прочных уголков, труб) крепим баллон, а на него или рядом — мотор-компрессор, проложив резиновую прокладку. К входящей воздушной трубке компрессора подсоединяем сначала бензиновый, а затем дизельный фильтр. Это нужно сделать, если компрессор предназначен для работы аэрографа, чтобы исключить малейшее загрязнение воздуха. А так как фильтр на дизель более «тонкий», его устанавливают после бензинового. Если медные трубки при демонтаже потеряли форму — нужно их развальцевать.

Подключение электропитания идет через тумблер, реле давления и пусковое реле. Все соединения защищаем изолентой или термоусадкой. Важно установить пусковое реле в правильное положение — по стрелке на его крышке, иначе устройство не будет правильно работать.

1 — тумблер; 2 — реле давления; 3 — пусковое реле компрессора; 4 — стрелка положения реле; 5 — подключение реле к обмоткам компрессора; 6 — компрессор

1 — тумблер; 2 — реле давления; 3 — пусковое реле компрессора; 4 — стрелка положения реле; 5 — подключение реле к обмоткам компрессора; 6 — компрессор

Выходную воздушную трубку от компрессора подсоединяем через переходник ко входу в ресивер. После манометра монтируем редуктор с выносным влагомаслоуловителем, а за ним шланг с самозапирающейся пневморозеткой.

Конечный результат при должном старании хорошо работает и выглядит эстетично.

Воздушный компрессор из автодеталей

Принципиально другая конструкция у воздушного компрессора, который собирается на базе компрессора ЗИЛ и отдельно стоящего двигателя. Это более мощное оборудование, которое может использоваться и для подключения пневмоинструмента. Очень шумный агрегат.

Компоновочный чертёж компрессорной установки: 1 — компрессор от ЗИЛ-130; 2 — рама из уголка; 3 — предохранительный клапан; 4 — стандартный манометр; 5 — коробка раздаточная; 6 — трёхфазный электродвигатель (1 кВт, 1380 об/мин); 7 — коробка пуска (от стиральной машинки); 8 — конденсаторная батарея (ёмкость рабочая — 25–30 мкФ, пусковая — 70–100 мкФ); 9 — ресивер (из кислородного баллона или глушителя КрАЗ); 10 — передача клиноременная (снижение оборотов 1:3); 11 — кнопка «Стоп»; 12 — кнопка «Пуск двигателя»; 13 — кнопка для краткосрочного включения пусковой конденсаторной батареи; 14 — штуцер расходного (выпускного) клапана; 15 — трубки алюминиевые Ø 6 мм; 16 — клапаны выпускные; 17 — клапаны впускные; 18 — колёса (4 шт.); 19 — поперечное ребро жёсткости; 20 — шпилька стяжная (М10 — 4 шт.); 21 — сливное отверстие с пробкой

Компоновочный чертёж компрессорной установки: 1 — компрессор от ЗИЛ-130; 2 — рама из уголка; 3 — предохранительный клапан; 4 — стандартный манометр; 5 — коробка раздаточная; 6 — трёхфазный электродвигатель (1 кВт, 1380 об/мин); 7 — коробка пуска (от стиральной машинки); 8 — конденсаторная батарея (ёмкость рабочая — 25–30 мкФ, пусковая — 70–100 мкФ); 9 — ресивер (из кислородного баллона или глушителя КрАЗ); 10 — передача клиноременная (снижение оборотов 1:3); 11 — кнопка «Стоп»; 12 — кнопка «Пуск двигателя»; 13 — кнопка для краткосрочного включения пусковой конденсаторной батареи; 14 — штуцер расходного (выпускного) клапана; 15 — трубки алюминиевые Ø 6 мм; 16 — клапаны выпускные; 17 — клапаны впускные; 18 — колёса (4 шт.); 19 — поперечное ребро жёсткости; 20 — шпилька стяжная (М10 — 4 шт.); 21 — сливное отверстие с пробкой

Подключение трёхфазного двигателя в однофазную сеть: а — «треугольником»; б — «звездой»

Подключение трёхфазного двигателя в однофазную сеть: а — «треугольником»; б — «звездой»

Пример самостоятельного монтажа воздушного компресса из новых деталей и узлов вы сможете посмотреть на видео.

Компрессоры с использованием в качестве ресиверов всяких ненужных вещей

Если при выборе компрессоров и моторов народные умельцы остановились на узлах от холодильников и автомобилей, то в качестве ресиверов чего только не используют — даже бутылки из-под шампанского и «Кока-Колы» (при давлениях до 2 атм). Перечислим несколько стоящих идей.

Если под рукой есть ресивер от КрАЗ, можно получить агрегат с минимальными трудовыми затратами: в нём уже вкручены все патрубки.

Компрессорная установка с ресивером от КрАЗа

Компрессорная установка с ресивером от КрАЗа

Если вы обладатель ненужного оборудования для подводного погружения, можете и его использовать в работе.

Ресивер из баллонов акваланга (этап монтажа — без конденсаторной батареи)

Ресивер из баллонов акваланга (этап монтажа — без конденсаторной батареи)

Почти у каждого дачника с плитой на газовых баллонах найдутся эти ненужные ёмкости.

Компрессоры с ресиверами из газового баллона

Компрессоры с ресиверами из газового баллона

Если у гидроаккумулятора в системе водоснабжения прохудилась «груша», не нужно его выбрасывать. Используйте его в качестве ресивера, вынув резиновую мембрану.

Ресивер из гидроаккумулятора

Ресивер из гидроаккумулятора

Расширительный бачок от ВАЗ — недорогая покупка, даже если он новый.

Ресивер — расширительный бачок от автомобиля ВАЗ

Ресивер — расширительный бачок от автомобиля ВАЗ

Следующая идея для установщиков кондиционеров, у которых остались фреоновые баллоны и детали сплит-систем.

Фреоновый баллон в качестве ресивера

Фреоновый баллон в качестве ресивера

Ещё один жизнеспособный ресивер получился из автомобильного бескамерного колеса. Чрезвычайно бюджетная, хотя и не слишком производительная модель.

Ресивер из колеса

Ресивер из колеса

Об этом опыте предлагаем вам посмотреть видео от автора конструкции.

Источник: www.rmnt.ru

Изготовление воздушного электрического компрессора 220 В своими руками

Воздушный компрессор, работающий от 220 В, в условиях дома или гаража необходим для различных целей: им легко подкачивать шины, делать ремонт, приводя в движение пневмоинструменты, сдувать пыль и стружку с обрабатываемых поверхностей, использовать в качестве краскопульта. В специализированных торговых точках представлен большой ассортимент пневмокомпрессоров, и такой агрегат стоит достаточно больших денег. Но при желании и наличии определенных навыков, компрессор возможно изготовить дома своими руками.

Самостоятельное изготовление устройства

Любой компрессор, изготовленный на заводе или своими руками, работает по простому принципу – мотор нагнетает воздух в емкость, где он находится под необходимым давлением, которое контролируется манометром. При падении давления до нижнего предела, двигатель начинает свою работу, и при достижении заданной величины – выключается. В зависимости от назначения, которое будет выполнять компрессор, можно изготовить как простейшее, так и полупрофессиональное устройство.

Любой компрессор, изготовленный на заводе или своими руками, работает по простому принципу – мотор нагнетает воздух в емкость, где он находится под необходимым давлением, которое контролируется манометром. При падении давления до нижнего предела, двигатель начинает свою работу, и при достижении заданной величины – выключается. В зависимости от назначения, которое будет выполнять компрессор, можно изготовить как простейшее, так и полупрофессиональное устройство.

Агрегат монтируется на основании или раме, в качестве которых можно использовать любой подручный материал, к примеру лист ДСП или фанеры нужного размера, где все части размещаются таким образом, чтобы к ним был обеспечен удобный доступ на случай обслуживания, или при необходимости произвести ремонт. На роль ресивера отлично подойдут старые емкости тормозов КамАЗа, где уже присутствуют резьбы для штуцеров и клапан слива конденсата, или пустой баллон огнетушителя.

Иногда применяется несколько емкостей, и тогда в них ввариваются необходимые втулки и трубки, чтобы подсоединить остальную систему. В конструкции обязательно устанавливают влагоотделитель и воздушный фильтр, которые продаются в готовом виде. В качестве соединительных трубок применяют изготовленные из металла или кислородные шланги, применяющиеся для газосварки. Из автоматики отдельно приобретают пусковое и реле давления.

Что понадобится?

Его можно приобрести отдельно, но такие устройства не отличаются мощностью и надежностью, к тому же достаточно дорогие. Для этой цели подойдет компрессор холодильника, который лишен подобных недостатков, а ремонт такому агрегату при нормальной эксплуатации нужен крайне редко. Также понадобятся следующие материалы:

- Баллон-ресивер. Чем его размер больше, тем реже будет включаться мотор.

- Воздушный фильтр (подойдет от автомобиля или мотоцикла).

- Перепускной, он же обратный клапан, работающий при давлении 6 атм.

- Медные соединительные трубки и штуцера.

- Синтетические шланги, выдерживающие давление 6 атм.

- Платформа для крепления узлов и деталей.

Поэтапная сборка

После подготовки всех необходимых частей и деталей, приступают к сборке:

- Подготовка двигателя. Его задача – нагнетание в ресивер воздуха. Для этой цели желательно использовать агрегат от старого советского холодильника, так как он способен создавать большее давление, чем более новые импортные аналоги. В нем желательно произвести ремонт в виде замены масла на полусинтетику. Работы выполняются шприцом через запаянную трубку, которая предварительно вскрывается, после старое масло удаляют, заливают новое, а трубку герметизируют.

- Подготовка воздушного резервуара – ресивера. Для этого емкость от 10-литрового огнетушителя, кислородный баллон или ресивер пневмосистемы тормозов автомобиля очищают от ржавчины как снаружи, так и внутри, при необходимости делают ремонт и покраску. Для подключения к системе устанавливают необходимые штуцера и переходники, а также водопроводный крестовик.

- Сборка устройства. На прочное основание при помощи шпилек, хомутов, гаек и шайб крепят двигатель и ресивер, предварительно разметив и проделав необходимые отверстия. Согласно схеме, двигатель-компрессор соединяют с ресивером, от которого соединительный шланг идет к фильтру. После фильтра давление регулируется редуктором с манометром. Сборка завершается установкой выключателя, трубки, куда подключается аэрограф, пневмопистолет или другая нагрузка, а к платформе для лучшей мобильности крепятся небольшие колеса.

Схема работы компрессора, изготовленного своими руками, выглядит следующим образом:

Варианты изделия

В зависимости от сложности выполняемых задач, разработаны различные схемы компрессоров для изготовления своими руками, среди которых существуют как простейшие, так и полупрофессиональные варианты:

Простейший компрессор. Способен справиться с небольшим объемом работ, где требования к давлению воздуха не слишком высоки. Для его изготовления понадобятся:

- Камера от колеса автомобиля, которая заменит ресивер;

- Насос, оснащенный манометром;

- Ниппель от камеры;

- Набор инструментов, включая те, которыми производится ремонт автомобильной резины.

Изготовление компрессора выполняется следующим образом:

- Автомобильная камера проверяется на герметичность, при обнаружении проколов или повреждений, производится ее ремонт;

- В камере проделывается дополнительное отверстие, куда вставляется ниппель, через который будет выходить сжатый воздух или избыточное давление;

- Насос подключается к основному соску камеры, а к дополнительному шланг, через который будет выходить сжатый воздух.

Полупрофессиональный компрессор. В отношении подобных устройств существует ряд требований, таких как равномерность поступления воздуха и отсутствие в нем каких-либо механических примесей. Они должны обладать необходимыми эксплуатационными качествами, надежностью и длительным сроком службы. Такое устройство по принципу действия не отличается от простейших компрессоров, но разница заключается в применении более мощного и надежного двигателя и ресивера, комплектующих, приборов и автоматики:

- В качестве двигателя применяют автомобильный агрегат или мощный электродвигатель;

- В качестве ресивера используют пустые огнетушители, ресиверы пневмосистемы грузовых автомобилей, кислородные или пропановые баллоны, а также самодельные емкости, способные выдерживать необходимое давление;

- Трубки, манометры, фильтры, автоматика и переключатели побираются в зависимости от условий и нагрузки, которым будет подвергаться та или иная деталь изделия.

Для сборки своими руками более дешевого варианта компрессора, чем заводские варианты, но не уступающего им по возможностям, нужно внимательно изучить теоретическую и информационную базу, а также найти видео, в котором подробно описан процесс изготовления и сборки изделия.

На видео показан вариант изготовления из старого холодильника

Испытание и настройка

Готовый воздушный компрессор необходимо проверить на работоспособность. Для этого к нему подключается какое-либо устройство (наконечник для накачки шин или краскопульт), напускается нагнетатель, после чего контролируют манометр. Во время проверки важно убедиться, что при достижении в баллоне заданного давления, двигатель отключится, а все соединения сохраняют герметичность. После давление спускают, пока двигатель не включится. Если все прошло в штатном режиме – компрессор испытан.

При наличии достаточного количества денежных средств, приобрести заводское изделие намного проще, что сэкономит массу времени и трудозатрат. Но опытные люди утверждают, что изготовленный своими руками агрегат при наличии ресивера и реле, в большинстве случаев более долговечно и намного эффективнее серийных образцов, а изготовление и ремонт самодельного компрессора обойдется его владельцу намного дешевле.

Вопреки общепринятому мнению, заводской компрессор чаще менее надежный, долговечный, и по многим эксплуатационным характеристикам уступает аналогичному изделию, изготовленному своими руками. Для этого нужен минимальный опыт осуществления подобных работ, знание схемы устройства, порядка сборки и наличие необходимых материалов. Ремонт, обслуживание и стоимость компрессора будет на порядок ниже заводского изделия.

Источник: generatorexperts.ru

Компрессоры: устройство и принцип работы

Воздушный компрессор представляет собой установку, действие которой основано на сжатии воздуха и подачи его под определенным давлением в пневматическое оборудование. Выбирая компрессорное оборудование для выполнения различных видов работ, необходимо учитывать устройство компрессора, его конструктивные особенности, а также технические и рабочие характеристики установки.

Конструктивные особенности, принцип действия и устройство воздушного компрессора зависят от типа установки. Современные компрессоры имеют несколько классификаций, главной из которых является различие компрессоров по принципу действия. Сегодня производители компрессорного и пневматического оборудования предлагают большое количество данных установок различного типа, наиболее распространенными среди которых являются винтовые и поршневые установки.

Поршневые компрессоры

Винтовые компрессоры

Все виды компрессоров имеют, как общие элементы, так и различия в конструкции. Кроме того, в зависимости от типа оборудования могут быть использованы различные материалы при изготовлении тех или иных составляющих компрессоров.

Устройство компрессоров винтового типа

В промышленных отраслях наиболее распространено использование винтовых воздушных компрессоров, которым характерны высокие технические характеристики. Устройство компрессора воздушного винтового отличается от аналогичных установок наличием винтового блока, в состав которого входят два ротора с ведущим и ведомым типом. Винтовой блок является основным рабочим элементом данного оборудования.

В момент работы данного компрессора, воздух, который проходит через систему фильтрации и клапан, поступает блок с винтами, где происходит смешивание воздуха с маслом. Использование масла необходимо для устранения пузырей воздуха и уплотнения пространства.

Далее воздушно-масляная смесь нагнетается винтовым блоком в пневматическую систему. На следующем этапе смесь поступает в сепаратор, где воздух отделяется от масел и, через систему радиатора, подается в ресивер или же на пневматическое оборудование.

Так как блок, в котором расположены винты, является главным рабочим элементом компрессора, принцип его работы необходимо рассмотреть отдельно. Зубья роторов – ведущего и ведомого, находятся в зацепленном состоянии. Корпус винтового блока и открытые полости роторов создают объем, в который, при вращении винтов, поступает воздух. Вращение роторов имеет противоположные направления. При этом происходит закрытие открытых полостей, что приводит к уменьшению объема между ними и увеличению давления нагнетания.

Подобное устройство винтового компрессора и его принцип действия обеспечивает высокую эффективность работы всей установки, бесперебойную подачу сжатого воздуха на пневмооборудование и возможность интенсивной эксплуатации данной системы на протяжении длительного времени.

Устройство поршневого компрессора и принцип его действия

Другим видом компрессорных систем, широко используемых в быту и на небольших предприятиях, является оборудование поршневого типа. Главным отличием такой установки от винтового и других типов оборудование является достаточно простое устройство поршневого компрессора и принцип его работы.

Основные элементы данной установки можно разделить на группы в зависимости от выполняемых функций:

- цилиндровая группа;

- поршневая группа;

- механизмы движения;

- системы регулирования, представляющие собой элементы, регулирующие производительность оборудования – трубопроводы, вспомогательные клапаны;

- системы смазки;

- элементы охлаждения;

- детали для установки оборудования.

Конструктивно поршневой компрессор представляет собой корпус, выполненный из чугуна, алюминия или же другого материала и оснащенный цилиндром, расположение которого может быть как вертикальным, так и горизонтальным. Основную подвижную и рабочую часть компрессора составляет сам поршень и два клапана, выполняющие всасывающие и нагнетательные функции.

Основу работы данного оборудования составляет движение поршня – поступательные движения приводят к всасыванию воздуха в цилиндр, а при возвратном действии воздух сжимается. Данный процесс и приводит к увеличению силы давления. В этот момент происходит закрытие клапана всасывающего действия, а нагнетательный клапан подает в магистраль сжатый воздух. Данный цикл повторяется на протяжении всего периода работы оборудования, обеспечивая пневмоинструменты воздухом под давлением необходимого уровня. Устройство компрессора воздушного поршневого отличается своей сравнительной простотой в сочетании с высокими рабочими и эксплуатационными характеристиками.

Учитывая устройство компрессоров поршневых и винтовых, их конструктивные, технические и эксплуатационные особенности, можно легко выбрать наиболее подходящий тип оборудования в соответствии с предъявляемыми к ним требованиями и для использования с различными пневмоинструментами при проведении как промышленных, так и бытовых работ.

Источник: www.pnevmoteh.ru

Бытовой электрический компрессор: устройство и принцип работы, характеристики, критерии выбора

Для выполнения специфических видов работ, связанных с подачей воздуха под высоким давлением, необходимо оборудование, обеспечивающее этот процесс. В частных хозяйствах такие агрегаты просто необходимы, ведь с их помощью можно без труда покрасить любую поверхность методом распыления средства, равномерно нанести абразивные и масляные смеси, накачать шины и др.

Поможет в этом бытовой электрический компрессор. Основное их назначение заключается в снабжении пневматического оборудования необходимым воздушным потоком. Чтобы определиться с критериями выбора стоит ознакомиться с техническими характеристиками, рекомендациями специалистов.

Посмотрите видео как выбрать компрессор

Устройство и принцип работы электрического компрессора

Для бытовых нужд чаще используются компрессоры поршневого типа. Главным отличительным качеством такого агрегата от промышленного (винтового) типа является простота конструкции. Устройство состоит из следующих основных узлов:

Корпусная часть установки изготавливается из чугуна, алюминия или другого сплава. Цилиндр внутри корпуса может иметь вертикальное и горизонтальное расположение. На функциональность системы тип размещения не влияет. Подвижная и рабочая часть оборудования состоит из поршня и двух клапанов, которые выполняют функции всасывания и нагнетания.

Корпусная часть установки изготавливается из чугуна, алюминия или другого сплава. Цилиндр внутри корпуса может иметь вертикальное и горизонтальное расположение. На функциональность системы тип размещения не влияет. Подвижная и рабочая часть оборудования состоит из поршня и двух клапанов, которые выполняют функции всасывания и нагнетания.

Принцип работы устройства заключается в двигательных функциях поршней, которые приводят к захвату и доставке воздуха в зону цилиндров. При возвратном процессе воздух сжимается, вследствие чего увеличивается сила давления. После достижения нужного показателя происходит закрытие всасывающего клапана, в то время как нагнетательный элемент открывает движение сжатого воздуха в магистраль. Такой цикл повторяется на протяжении работы агрегата.

Преимущества и недостатки

Бытовые компрессоры обладают неоспоримыми преимуществами:

• имеют небольшие габариты и массу;

• обеспечивают хорошую производительность;

• простота устройства позволяет осуществлять замену отдельных узлов;

• возможность подключения к различному оборудованию;

• высокий показатель давления в одной ступени сжатия;

• широкая область применения;

• агрегат легко переносит частые переключения режимов вкл./выкл.;

• функционирует даже в запылённых помещениях.

Как и любые приборы, поршневой компрессор имеет некоторые изъяны:

Как и любые приборы, поршневой компрессор имеет некоторые изъяны:

• быстрый износ поршней и колец, который влечёт дополнительные траты в период эксплуатации;

• возможны пульсации потоков во всасывающем и нагнетательном трубопроводе;

• в сравнении с винтовым оборудованием показатель КПД у поршневой системы ниже.

Оптимальные технические характеристики электрического компрессора

Работоспособность агрегата обеспечивают следующие технические показатели:

• рабочее давление в диапазоне 8-12 атм.;

• мощность около 2 кВт;

• объём ресивера не менее 50 л;

• защитное автоматическое отключение;

• наличие охладительных элементов, которые увеличивают срок эксплуатации асинхронного двигателя;

Как выбрать бытовой электрический компрессор?

Среди основных критериев выбора агрегата – его мобильность. От показателей веса и габаритов зависит, насколько быстро и просто будет осуществляться транспортировка оборудования к месту работы, выполняться подключение. Ещё более значимым аргументом считается мощность компрессора, так как от неё зависит продолжительность функционирования и сила давления воздушного потока.

При ознакомлении с техническими характеристиками модели стоит обратить внимание на производительность. Этот показатель определит результативность обработки какого-либо материала за определённый промежуток времени.

Также следует учесть важные факторы, влияющие на параметры выбора:

• в каких целях планируется использовать агрегат;

• продолжительность работы системы;

• будет ли оборудование перемещаться с одного объекта на другой;

• количество переключений режимов за одну смену;

• особенности условий эксплуатации.

В техническом описании модели нужно обратить внимание на наличие охладительной системы. Она не позволит перегреваться компрессору и предотвратит выход из строя отдельных узлов.

В техническом описании модели нужно обратить внимание на наличие охладительной системы. Она не позволит перегреваться компрессору и предотвратит выход из строя отдельных узлов.

Предпочтительно, чтобы конструкция была целостной, ведь в процессе эксплуатации происходит колебание всех элементов, что может разбалансировать отдельные модули. Ременной привод в устройстве обеспечит надёжную работу агрегата и сокращение потерь КПД.

Одним из самых долговечных и удачных двигателей считается асинхронный тип, который питается от сети 220 В. Многолетний опыт эксплуатации показывает, что поломки механизма случаются редко, а конструкция имеет простое устройство, не требующее особого ухода.

Безопасность использования компрессора обеспечит автоматическое аварийное отключение питания. Защита срабатывает мгновенно при достижении максимально допустимой температуры отдельных узлов.

Тем, кто планирует применять длительный режим работы, рекомендуется обратить внимание на объём ресивера. Показатель отразит время, на протяжении которого можно использовать оборудование без остановок.

Источник: nastroike.com