Модели из пвх пластика своими руками

Изготовление пластиковых деталей в домашних условиях 🤿🛶🎲

Современные композитные материалы позволили самостоятельно изготавливать пластмассовые детали самостоятельно, своими руками.

Сегодня узнаем, как происходить литье пластиковых деталей в домашних условиях.

Немного о технологии литья в домашних условиях

За два часа 5 пластмассовых изделий

Для изготовления пластмассовых изделий потребуется некоторая подготовка – нужно изготовить силиконовую матрицу, а также подложку-столешницу из этого же материала.

Формы для литья изготавливают из высококачественного силикона «Эластолюкс». В роли исходника берут мастер-модели, сделанные на 3D принтере, или же оригинального модели промышленного производства.

Подложки, как правило, делают из более дешевых силиконовых материалов, например, «Эластоформ».

Процесс изготовления пластмассовой заготовки

Литье пластмасс в силикон

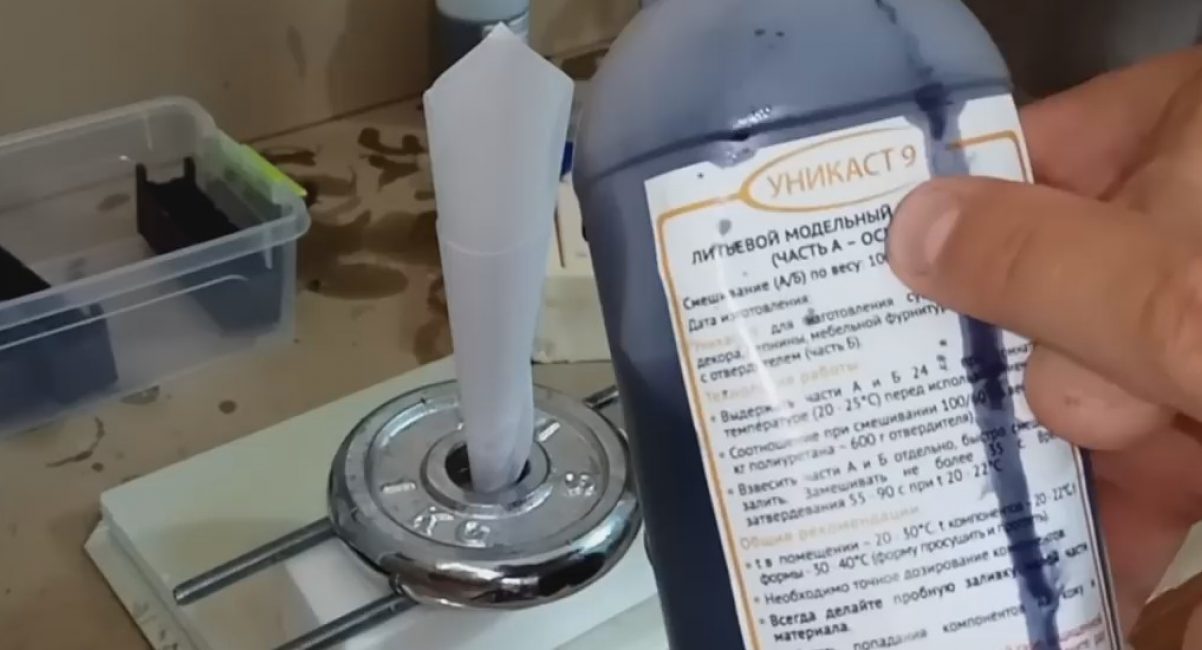

В роли литьевого материала будем использовать двухкомпонентный полиуретан «Уникаст 9», состоящий из непосредственно самого полиуретанп и затвердителя.

Цена за 1 упаковку этого расходника в магазинах составляет около 900 рублей, где о.5 кг основы и 0,3 затвердителя.

Шаг №1 – подготовка полиуретана

Поскольку изделие требуется темного цвета, то вначале в основу нужно добавить колер. Продаётся он отдельно. На одну упаковку «Уникаст 9» требуется около 100 капель – для темно синего цвета.

Чтобы оттенки изделий не отличались, колер нужно добавлять на весь объем полиуретановой основы.

Шаг №2 – подготовка литьевой формы

Силиконовую форму перед началом работ нужно подготовить – обработать её разделителем. Для этой роли отлично подойдут как вазелиновые смеси, так и разделители на керосиновой основе.

Шаг №3 – фиксация литьевой формы на подложку

Добавляем гнёт на форму

Поскольку в качестве основания для силиконовой формы используется подложка из аналогичного материала, то они плотно друг к другу прилегают. Однако для того, чтобы полностью исключить подтёки раствора, нужно форму прижать к силиконовой подложке дополнительным грузом.

Шаг №4 – воронка для литья

Из бумаги делаем одноразовую воронку и вставляем её в литник формы.

Шаг №5 – подготовка полиуретанового состава

Готовим реактивы к смешиванию

Для этой цели лучше пользоваться точными электронными весами.

Помещаем пластиковую ёмкость на весы и обнуляем последние.

Наливаем нужное количество полиуретановой основы – для каждой формы объём высчитывается отдельно.

Добавляем затвердитель из расчета 0,6 к 1. Т.е. на 20-ть грамм основы нужно 12 грамм затвердителя.

Шаг №6 – перемешиваем реактивы

Не более 30 секунд

Перемешивать не более 30 секунд – быстро начинается химическая реакция, о чём свидетельствует нагревание смеси.

Шаг №7 — литьё

Выливаем содержимое из ёмкости в силиконовую матрицу.

Шаг №8 – вынимаем изделие из формы

Чтоб достать, нужно удалить ножки из литников

По прошествии 20 минут можно доставать пластмассовое изделие.

Для этого удаляем воронку с застывшими излишками пластика, а из литников выбираем пластмассовые «ножки».

Достаём готовое изделие из формы.

Результат и подведение итогов

Изделие получилось отличного качества, на весь процесс ушло около 30 минут. Осталось лишь немного доработать заготовку: отрезать ножки литников, немного зачистить изделие шкуркой.

Если сравнивать эту технику изготовления пластмассовых изделий с ЗD печатью, то можно с уверенностью сказать, что литьё выигрывает по скорости изготовления: 1 шт за 30 минут против 4- часов. Что касается стоимости сырья, то у 3D печати оно дороже в 3-3,5 раза.

Тематическое видео: ЛИТЕЙКА НА ПЛАВУ — Литье пластика в силикон

ЛИТЕЙКА НА ПЛАВУ – Литье пластика в силикон

Изготовление пластиковых деталей в домашних условиях 🤿🛶🎲

Для нас очень важна обратная связь с нашими читателями. Оставьте свой рейтинг в комментариях с аргументацией Вашего выбора. Ваше мнение будет полезно другим пользователям.

Источник: krrot.net

Чиним пластиковые детали сами — 3 простых способа

В современных автомобилях огромное количество пластиковых деталей. Это и бампер, и решетка радиатора, всевозможные крепежи, заглушки и емкости. Рано или поздно пластик изнашивается и трескается. Что-то приходится менять, но кое-что можно и починить. ЗР рассказывает и показывает, как это сделать.

Производители любят относительно дешевый, податливый и легкий пластик. И у автовладельцев есть причина его полюбить — детали из этого материала очень хорошо ремонтируются. А значит, нет необходимости регулярно разоряться на замену поврежденных деталей.

Прежде чем мы расскажем, как починить пластмассовые изделия, обратим внимание на некоторые их особенности. Сегодня производители используют различные виды пластиков, в том числе АБС-пластик, полипропилен, полиуретан, поливинилхлорид и другие. Все они обладают разными свойствами, поэтому перед началом ремонта нужно обязательно выяснить, с каким материалом вы имеете дело. Маркировка вам в помощь — она есть на любой детали. Пытаясь сварить две детали из разного пластика, вы впустую потратите время: соединение, например, полипропилена с АБС-пластиком будет непрочным, а значит, крайне недолговечным.

Вернемся к ремонту и расскажем, как починить пластмассовые детали с помощью клея и путем пайки. Перед нами — поврежденная запчасть. Приступим!

Решение 1. Склеивание

Такой способ ремонта довольно простой. Для него понадобится специальный клей, у нас — дихлорэтан, он наиболее доступный и прекрасно клеит АБС-пластик. Также будет нужна кисточка, лучше — синтетическая. Она удобна тем, что после первого использования склеенные затвердевшие волоски можно подрезать, а оставшуюся их часть нагреть, волоски распушатся, и кисть вам еще послужит.

Итак, берем кисть, смачиваем в дихлорэтане, наносим его на склеиваемые части или детали — сначала на одну, потом на другую. Состав лучше положить в два слоя, так как первый, предварительный, начнет активно разъедать пластик. Прикладываем части друг к другу, прижимаем и ждем. Сохнет дихлорэтан довольно долго, до шести часов. Проявив терпение, получаем целую деталь!

Решение 2. Пайка

По сути, сварить пластиковую деталь в месте повреждения можно двумя способами — используя фен и пластмассовый стержень либо паяльник и латунную или медную сетку. Но для начала расскажем об устройстве, с помощью которого мы будем проводить работы.

Обычно для пайки используют мощные большие фены (их еще называют техническими). Но работать ими неудобно: такие фены громоздкие, тяжелые и прогревают большую поверхность. Поэтому мы предпочли простую паяльную станцию с паяльником и легким компактным феном. Стоит она недорого, в районе 3000 рублей — цена может варьироваться в зависимости от комплектации. Входящий в набор припой, используемый для ремонта радиодеталей, нам не понадобится.

Способ 1. Ремонт с помощью фена и стержня

Снимаем фен со станции. Выставляем необходимую для пайки АБС-пластика температуру 300 °C. По ходу выполнения работ температуру стоит регулировать, если пластик будет плавиться слишком сильно или, наоборот, недостаточно.

Разогреваем с помощью фена стержень так, чтобы он стал мягким и почти начал плавиться, то же делаем и с поврежденным участком на детали. Ответная часть обязательно должна быть хорошо разогрета, иначе сцепление будет плохим, а получившееся соединение непрочным. Если пластик ремонтируемой детали вздувается, значит, процесс идет правильно.

Способ 2. Ремонт с помощью паяльника и сетки

Для выполнения этой работы мы поставили на паяльник плоскую насадку. Стандартным острым наконечником неудобно прижимать сетку. К слову о ней. Можно использовать латунную или медную сетку — крупную либо с мелкоячеистой структурой. Кусочек латунной сетки размером примерно 250х200 мм стоит около 250 рублей. Более крупная сетка обойдется дешевле, ее также можно использовать, но будьте готовы потратить больше времени.

Для начала выровняем и зафиксируем поврежденный участок, чтобы поверхность не играла в процессе ремонта. Для этого соединим в некоторых местах края трещины, подплавив их паяльником, и дадим остыть. После этого прикладываем сетку и начинаем ее впаивать. У нас не очень мощный паяльник (около 45 Вт), поэтому мы выставляем максимальную температуру, чтобы процесс шел быстрее.

Начинаем утапливать сетку в пластмассу. Получается армированная поверхность, аккуратная и довольно красивая. Подобным способом удобно соединять трещины, например на бампере. Работа легкая и относительно простая. Главное — следить, чтобы сетка была полностью впаяна. Когда все готово, даем пластику остыть. Проверяем. У нас получилось достаточно прочное соединение. Поверхность слегка гуляет, потому что мы не закрепили части с внешней стороны. Чтобы получить более жесткое соединение, здесь можно припаять стержень, после чего удалить излишки пластика и покрасить деталь.

Ремонт пластмассовых деталей — процесс кропотливый, но относительно простой и бюджетный. При этом можно выбрать наиболее удобный способ починки и, потратив некоторое время, не тратить лишние деньги.

Все вопросы и предложения по серии выпусков «Техническая среда» присылайте на techsreda@zr.ru.

Другие выпуски «Технической среды» доступны в нашем спецпроекте, а также на нашем канале в YouTube.

Источник: www.zr.ru

Корпус по разверткам из ПВХ-пластика

Тема раздела Судомодели. Общий в категории Судомодели; Приветствую участников форума! Не далее как позавчера эксперимента ради сделал корпус из вспененного ПВХ толщиной 2 мм. Цель этого мероприятия .

Опции темы

Корпус по разверткам из ПВХ-пластика

Не далее как позавчера эксперимента ради сделал корпус из вспененного ПВХ толщиной 2 мм. Цель этого мероприятия носит чисто эксперементальный характер, веду кружок и иногда ПВХ легче достать, чем фанеру. Вот то что получилось

Длина корпуса около 40 см. Изготовление корпуса заняло 1,45 часа. Из инструмента нужен только нож и фен. В качестве шаблонов – развертка небольшого катерка с рыбацкого судна. Корпус склеен из пластика на густом циакрине, все шви пролиты рекламным клеем “Cosmofen”. Пластик привлекает еще и тем, что не боится воздействия воды, в отличии от того же картона. Неспеша, к весне корпус должен превратиться в полноценную Р/У игрушку.

У кого есть подобные наработки – пишите, буду рад всем советам и критике. В планах еще одно судно, но уже побольше

Молодец! Я тоже тут первый раз столкнулся с этим материалом и мне он очень понравился. Сделал рубку на польский пограничник из него (фото в альбоме на моей странице есть), получилось красиво, быстро и самое главное вес очень маленький. использовал тоже 2мм пластик. грунтуется авто грунтом, шпаклюется авто шпаклевкой замечательно. Клеил космофеном, а вот про то что его можно гнуть феном не догадался – опиши технологию.

Да, собственно, даже не знаю, что сказать. Пластик, как и дерево, имеет волокна, и гнется, соответсвенно поперек волокон лучше. А феном (строительным) прогревается, что бы форму сохранял. В принципе развертки рассчитаны на двухмерную кривизну, но если сильно греть, то и двойную кривизну можно получить. Температуру и время прогрева эксперементально подбирать нужно

густой циакрин используйте ТОЛЬКО при проливке уже склеенных швов и в местах где нет напряжения, тк он имеет особенность подразъедать ПВХ, (т.е. если ПВХ клеить к шпангоуту густым космофеном то вместо радиуса получим угол). Также старайтесь не склеивать им покрашенные ПВХ панели – размякнут по месту склейки. Сильно феном греть не надо, важнее равномерность прогрева, а вообще с трудом могу представить форму для придания которой вспененный 2мм пвх надо греть.

зы памидоррами можете не кидать, изящно увернусь, благодаря 10-ти летнему стажу на рекламном пр-ве. если есть еще вопросы спрашивайте.

Спасибо за ответ, Александр!

Про помидоры и в мыслях небыло, хотя сам в рекламе больше года. Пластик не совсем, что-бы вспененный, скорее нет. Корейский, гнется не очень, потому и грел. Изнемецкого пластика можно было бы и без фена. На густой циакрин AkFix, а проливал вот таким Космофеном https://www.odbusiness.com.ua/images/318.jpg который подразъедает пластик, и тем самым герметизирует все стыки

По поводу спрашивать – написал в личку 🙂

о нем и предупреждал,

гм. у нас корейский наоборот как сопля.

в личку отписался, если есть еще вопросы – задавайте

можно и таким, только это не циакрин  а ПВХ, разведенный растворителем – поэтому и работает как “жидкая сварка”

а ПВХ, разведенный растворителем – поэтому и работает как “жидкая сварка”

именно густым циакрином проливать тоже можно (например 3M E1100), но лучше в сочетании с активатором – при этом стык не будет разъедаться, правда, если клея много то может “повести” из-за нагрева в процессе реакции клея и активатора.

можно также и достаточно жидким циакрином герметизировать швы – с присыпкой микросферой. тальком и т.п. – начинал именно с этой технологии – процесс описан здесь

а первую лодочку по этой замечательной технологии собрал еще году в 2005 – это была модель класса Моно1 – даже на соревнованиях пару раз на ней ездили, правда страшно на ПВХ-шной лодке в гонке. кстати сделано все было из 1-мм ПВХ – жесткости при размере до 500 мм вполне хватает, а вес заметно ниже. из 2-ки делали модель около 800 мм длиной.

вообще, по прочности и жесткости материала – смотреть нужно наверное не на страну производитель, а на конкретную марку – у многих фирм в линейке несколько разных по плотности/жесткости вариантов ПВХ – от таких которые продавливаются ногтем, до вполне жестких.

сейчас данную технологию широко используем для детских моделей с несложными обводами – процесс постройки корпусов значительно ускорился, да и на материалах – реальная экономия.

А “стеклом” обтянуть не пробовали?

Источник: forum.rcdesign.ru

Модели из пвх пластика своими руками

Изделия из пластика используются в пищевой, медицинской, строительной и прочих сферах. Поэтому литье пластмассы в домашних условиях может стать не только хобби, но и прибыльным занятием. Производство деталей на продажу или на заказ – востребованный бизнес, поэтому мастера пробуют делать тестовые пробы литья на дому.

Подготовка материала для литья

Дома можно создавать крышки, игрушки, сувениры, домашнюю утварь и другие цельные предметы. Для процедуры нужно подготовить ряд материалов:

Дома можно создавать крышки, игрушки, сувениры, домашнюю утварь и другие цельные предметы. Для процедуры нужно подготовить ряд материалов:

- пластмассу для литья;

- емкость для плавки;

- мастер-модель;

- пресс-форму;

- смазку.

И другие средства.

Для литья может применяться пластиковый лом, который измельчают и расплавляют. Однако температура плавления у всех видов пластмасс различается, и для создания заготовки используют лишь один конкретный тип. Если не соблюдать это правило, пластмасса плавится неравномерно и созданные из нее детали получаются неоднородными, пузырчатыми.

В быту проще использовать готовые смеси, например жидкую пластмассу или эпоксидную смолу. Материал не требует расплавления, быстро готовится и схватывается, а продукция из него не уступает по качеству аналогам. Как альтернатива – подходит и порошок АКР-7, требующий смешивания с растворителем. Пластмасса из него готовится дольше, но результат радует.

Однако если все-таки принимается решение о расплавлении лома, например, старых ящиков, ведер, посуды, следует соблюдать технику безопасности и проводить литье в проветриваемых, нежилых помещениях, так как пары пластика токсичны и опасны для человека.

Самостоятельное изготовление формы

Производство пластиковых изделий без формующей емкости невозможно. Сделать ее можно собственноручно, и лучше всего для этих целей подходит силикон. Он может быть обмазочным или заливочным, подходят оба варианта. Главное, чтобы коэффициент удлинения был не менее 200%. Стоит обращать внимание и на уровень вязкости. Чем он меньше, тем более детализированной получится пресс-форма.

Производство пластиковых изделий без формующей емкости невозможно. Сделать ее можно собственноручно, и лучше всего для этих целей подходит силикон. Он может быть обмазочным или заливочным, подходят оба варианта. Главное, чтобы коэффициент удлинения был не менее 200%. Стоит обращать внимание и на уровень вязкости. Чем он меньше, тем более детализированной получится пресс-форма.

Чтобы сделать заготовку, необходимо иметь мастер-модель – образец для будущих изделий. Ее можно создать из гипса, дерева, пластилина, напечатать на 3D-принтере или использовать имеющуюся деталь.

Этапы изготовления формы для литья:

- Обмазать мастер-модель тонким слоем смазки, например, литолом.

- Поместить в заготовленную опалубку и залить силиконом.

- Либо обмазать кисточкой, если выбран обмазочный силикон.

- Выждать около 8 часов до застывания материала.

- Извлечь форму из опалубки, сделать отверстие для заливки.

- Разрезать на 2 равные части, извлечь модель.

Таким способом получается разборная форма, которая подходит для литья симметричных пластиковых изделий. Но сделать можно и неразъемную форму для простых по конструкции заготовок. Ее делают из парафина, который заливается гипсом. После застывания парафин выплавляется из формы путем ее медленного кипячения.

Процесс литья в силиконовые формы

Когда изготовлена форма и подготовлен материал, можно начинать литье пластика в домашних условиях. На первом этапе заготовка тщательно очищается от возможного мусора и промазывается внутри смазывающим веществом. Для лучшего разъединения ее края следует смазать мыльным раствором. Затем две половинки разъемной формы соединяются и скрепляются скотчем либо резинками.

Когда изготовлена форма и подготовлен материал, можно начинать литье пластика в домашних условиях. На первом этапе заготовка тщательно очищается от возможного мусора и промазывается внутри смазывающим веществом. Для лучшего разъединения ее края следует смазать мыльным раствором. Затем две половинки разъемной формы соединяются и скрепляются скотчем либо резинками.

В отдельной емкости разводят двухкомпонентный пластик либо готовят пластмассу другим способом, в зависимости от того, что выбрано в виде сырья. На этом этапе в материал добавляют краситель. Жидкая пластмасса полимеризуется за 10-15 минут, поэтому работать стоит быстро.

Готовый материал медленной струей заливается внутрь формы, так, чтобы заполнилось и отверстие для вливания. После застывания пластмасса усаживается, и изделие приобретает необходимую форму. Выждав обозначенное в характеристиках время, для жидкого пластика – это 15 минут, можно извлекать модель.

Литье из порошка

Для приготовления пластмассы порошок АКР-7 смешивается с растворителем до состояния теста. Пропорции указаны на упаковке. Полученное сырье заливают в формы и выжидают до 30 минут, а после через литейное отверстие утрамбовывают палочкой, пока не освободится минимум 3–5 мм от верхнего края формы.

Для приготовления пластмассы порошок АКР-7 смешивается с растворителем до состояния теста. Пропорции указаны на упаковке. Полученное сырье заливают в формы и выжидают до 30 минут, а после через литейное отверстие утрамбовывают палочкой, пока не освободится минимум 3–5 мм от верхнего края формы.

Литейное отверстие следует закрыть и затянуть, например, струбциной. Форму помещают в воду комнатной температуры и доводят до кипения. Заготовка варится на медленном огне порядка 40-45 мину и после выключения печи остается в воде еще на 20 минут. После остывания материала форму можно разъединять и извлекать пластиковое изделие, созданное в домашних условиях.

Домашние ручные станки для литья

Для мелкосерийного литья пластмассовых деталей могут использоваться настольные аппараты. Это компактное оборудование, которое поместится в любой частной мастерской или гараже. Лить пластмассу на них можно в единичные либо многоместные формы, в зависимости от размера и серийности производства. Агрегаты отличаются от промышленного оборудования лишь небольшими размерами. Настольный пресс подходит для работы со всеми полимерами и легко управляется.

Этапы литья дома на станке:

- Монтаж аппарата и литьевой насадки.

- Установка формы и ее смазка силиконом;

- Загрузка полимера в бункер;

- Нагрев и размешивание материала при помощи шнека;

- Заливка сырья в пресс-формы;

- Выжидание охлаждения;

- Извлечение пластиковой детали.

Также в быту могут использоваться сварочные экструдеры, скрепляющие пластиковые детали для производства более сложной продукции.

Изготавливать пластиковые изделия своими руками возможно единично, в качестве развлечения, или при разовой необходимости. А также массово, на продажу или для последующего производства. Для этого подойдут самодельные формы и подручные средства либо специализированное, домашнее оборудование. Массовое литье выгодней доверить специалистам, так как для этого требуется дорогое, габаритное оборудование и работа опытного персонала.

Источник: www.ost-3.ru

Пластмасса в моделизме.

Пвх (поливинил хлорид ).

Пластмасса белого цвета, термопластичный полимер винилхлорида.

Отличается химической стойкостью к щелочам, минеральным маслам, многим кислотам и растворителям. Не горит на воздухе, но обладает малой морозостойкостью (-15 °C). Нагревостойкость: +65 °C. Хорошоклеится молекулярным клеем на основе цианакрилата и любыми клеями на основе сильных растворителей (ацетона)

Бывает вспененный и литой. Литой наиболее прочный и тяжелый. Вспененный легко обрабатывается. Обычно я использую вспененный.

Примеры использования:

Катер склеенный целиком из 2 мм пвх

Всевозможные коробочки и корпуса. Площадки под сервы и акумуляторы.

Восстановление моторамы и шпангоута.

Следущий пластик, сотовый (ячеистый) поликарбонат.

Представляет собой панели с ячеистой структурой, используемые для светопрозрачных конструкций и легкой кровли: кровля бассейнов, стадионов и теплиц. Очень легкий и прочный материал. Используется для изготовления силовых элементов. На западе есть целое направление, где модели самолетов строят целиком из этого материала. Модели получаются тяжеловатыми, но зато очень прочными.

Передняя часть фюзюляжа с моторамой.

Сотовый полипропилен.

Похож, на поликарбонат. Немного легче, менее прочен, плохо клеится.

Лексан. Пэт (бутылка)

Такое широкое применение свидетельствует о следующих свойствах ПЭТ: хорошей прозрачности, высокой ударопрочности и, благодаря кристалличности структуры, высокой химической устойчивости.

В Росси можно встретить названия полиэфирное стекло или лавсан.

ПЭТ бывает в рулонах и листах, имеет глянцевую поверхность, может быть матовым или цветным (тонированным).

В качестве примера можно привести капоты изготовленные методом горячей опрессовки на болванку из ПЭТ бутылки.

Где купить:

Купить пластмасс можно в любых крупных строительный магазинах, обычно он продаётся большими листами.

Продолжение следует.

Источник: www.parkflyer.ru