Фильтра для подсолнечного масла своими руками

Фильтрация растительных масел холодного отжима

Фильтрация растительных масел холодного отжима

В мире периодически возникает интерес к производству растительного масла из семян без предварительного нагрева и обрушивания, для простоты будем называть такое масло маслом «холодного» отжима. В большинстве случаев такое масло идет на следующие цели: производство биодизеля, использование в качестве пищевого «ароматного» масла, производство био-разлагаемых масел (масло для цепных пил, гидравлическое масло), а также в производстве косметики.

В настоящей заметке я расскажу об оборудовании Amafilter для фильтрации растительного масла холодного отжима.

Свою историю брэнд Амафильтер ведет с предприятия Amafilter b.v открытого в 1945 году в Голландии, напорные лепестковые фильтры для пивоваренной промышленности. С тех пор предприятие сменило несколько собственников и не раз меняло название (amafiltergroup, MAHLE Industrial Filtration) и в настоящее время входит в группу компаний Filtration Group с головным офисом в США. Компании группы производят широчайший спектр оборудования и расходных материалов для пищевой промышленности, химии, фармацевтики и ядерной энергетики, нефтедобычи и нефтепереработки.

Основные особенности производства масла холодного отжима

Отжим и фильтрация происходят при сравнительно низких температурах и без предварительного нагрева семян, масло на фильтрацию поступает при 30-40 0 С, в отличие от 70-80 0 С для «горячего» отжима.

Производительность фильтровальной установки гораздо ниже – до 30 кг/м2 в час против до 130-180 кг/м2 в час для масла «горячего» отжима.

Лучше всего идет фильтрация масла первого отжима, в масле второго отжима содержится больше мелких частиц, что существенно снижает скорость фильтрации.

Как фильтровать растительное масло холодного отжима?

Растительное масло холодного отжима обычно фильтруется в две или три стадии, идущие последовательно. Для пищевых целей обычно достаточно первых 2х ступеней фильтрации, однако для косметики и биодизеля требуется добавить полировочную фильтрацию, так как такое масло не должно содержать частиц крупнее 1 микрон.

Например, рапсовое масло для биодизеля, для предотвращения износа форсунок, должно содержать менее 24 мг твердых примесей на 1 кг масла. Фильтрационная система Амафильтер обеспечит требуемое качество без проблем. Первые фильтры для холодного отжима были установлены в Германии в 1978 году и с тех пор наработан немалый опыт по биодизелю.

Для обеспечения требуемого качества масла «холодного» отжима используется последовательная трехступенчатая фильтрационная система:

- Основная фильтрация на намывных фильтрах удаляет твердые примеси из масла.

- Контрольная фильтрация предохраняет фильтрованное масло от попадания примесей и мути в случае сбоя в процессе основной фильтрации.

- Полировочная фильтрация на картриджных фильтрах удаляет самые мелкие частицы (свыше 1 микрона).

Основная фильтрация на намывных фильтрах.

На современных производствах используют вертикальный пластинчатый фильтр, реже горизонтальный пластинчатый фильтр, и совсем редко на старых заводах можно встретить рамные пресс-фильтры. Основная проблема пресс-фильтров в том, что масло через фильтровальные салфетки контактирует с воздухом и активно окисляется, уже потом следует сложность обслуживания, большая занимаемая площадь в цеху и наличие расходных материалов (салфеток).

На современных производствах используют вертикальный пластинчатый фильтр, реже горизонтальный пластинчатый фильтр, и совсем редко на старых заводах можно встретить рамные пресс-фильтры. Основная проблема пресс-фильтров в том, что масло через фильтровальные салфетки контактирует с воздухом и активно окисляется, уже потом следует сложность обслуживания, большая занимаемая площадь в цеху и наличие расходных материалов (салфеток).

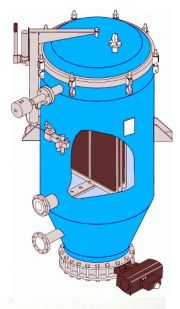

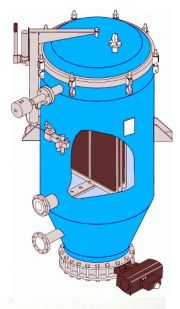

Вертикальный пластинчатый фильтр Versis представляет собой герметичный корпус с вертикально установленными пластинами на коллекторе, тип фильтровальной сетки зависит от процесса. Фильтр может работать в ручном режиме, а также быть полностью или частично автоматизирован. Основные достоинства – герметичный корпус, малое занимаемое место и легкость обслуживания. Фильтр не имеет расходных материалов, помимо уплотнений, сетки на прессовом масле служат очень долго.

На этапе основной фильтрации удаляется основная масса нежировых примесей, содержащихся в масле после отжима. Остаточное содержание примесей на выходе составляет около 0.02% при содержании в исходном сырье 3-5%. Для обеспечения указанного содержания примесей на входе фильтр устанавливается после фузоловушки/вибросита. Избыточное содержание примесей приведет к проблемам вплоть до повреждения пластин фильтра.

Фильтрация происходит через намывной слой, получаемый при циркуляции масла с примесями через пластины, сами примеси обеспечивают хорошее качество фильтрации, и лишь в редких случаях требуется фильтровальные добавки (целлюлоза или перлит) для создания более проницаемого слоя. Для фильтрации рапсового масла обычно не требуется применения фильтровальных добавок.

При росте толщины слоя увеличивается гидравлическое сопротивление и давление в корпусе, по достижении определенного значения фильтрация останавливается и запускается процесс опорожнения с одновременной сушкой осадка. При сушке из намывного слоя выдавливается масло, чем ниже его остаточное содержание, тем лучше. При налаженном техпроцессе после сушки получается довольно твердый слой толщиной до 2см, называемый «коржом», который легко отходит от пластин при помощи вибростряхивателя. Куски коржа удаляются через донный вентиль и цикл запускается заново.

Скорость фильтрации зависит от вязкости (температуры), типа твердых примесей и структуры коржа. Для эффективной фильтрации с хорошими результатами и легкого удаления коржа важно изначально создать намывной слой с нужными характеристиками (плотность и структура), это достигается настройками пресса, фузоловушки а также условиями предварительного намыва (скорость и давление).

Контрольная фильтрация

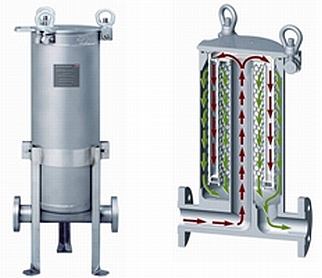

На данной стадии повсеместно используется мешочный фильтр (одно или многорукавный) а также, реже, патронный фильтр с регенерацией обратным потоком/импульсом (например Крикет фильтр). Крикет фильтр имеет много преимуществ, но намного дороже и сложнее, поэтому менее популярен.

На данной стадии повсеместно используется мешочный фильтр (одно или многорукавный) а также, реже, патронный фильтр с регенерацией обратным потоком/импульсом (например Крикет фильтр). Крикет фильтр имеет много преимуществ, но намного дороже и сложнее, поэтому менее популярен.

Мешочный фильтр для контрольной фильтрации устанавливается после основного фильтра и служит в основном не для улучшения качества масла, а для предотвращения попадания случайных примесей и мути в бак с фильтратом. Такое случается в процессе намыва, при сбоях в фильтрации, при повреждении прокладок или сетки на пластинах.

Для контрольной фильтрации используются фильтровальные мешки amaFlow из нетканого материала (фетра) селективностью 5-10 микрон. Для масла, поступающего на розлив можно использовать мешки селективностью 1-3 микрон.

Однако если есть третья ступень (полировочная фильтрация), то мешки 1 микрон уже необходимы, так как они предотвращают быстрое засорение более дорогих картриджей для полировочной фильтрации.

Полировочная фильтрация

Обычно на данной ступени используется картриджный фильтр, тарельчатый фильтр или мешочный фильтр с мешками имеющими абсолютный рейтинг. Наиболее распространён картриджный фильтр в силу универсальности и доступности расходных элементов. Мешки 0,8-1 микрон с рейтингом 92-99% слишком дороги и редки, картонные модули в тарельчатых фильтрах также дороги и сложнее утилизируются.

Полировочная фильтрация на картриджном фильтре осуществляется обязательно после полицейского фильтра, например мешочного. В противном случае расходы на фильтрацию сведут экономическую целесообразность проекта к нулю.

Полировочная фильтрация на картриджном фильтре осуществляется обязательно после полицейского фильтра, например мешочного. В противном случае расходы на фильтрацию сведут экономическую целесообразность проекта к нулю.

На стадии полировочной фильтрации удаляются самые мелкие твердые частицы для достижения требуемых качественных показателей,

Картриджный фильтр представляет собой фильтродержатель из стали с одним или несколькими картриджами селективностью 1 микрон.

В подавляющем большинстве случаев используются картриджи намотанной конструкции amaTech из хлопка или полипропилена. Такие картриджи обеспечивают остаточное содержание примесей 0,0024 мг/л. Иногда применяют картриджи на стальном сердечнике, но для прессового масла «холодного отжима» это не имеет смысла.

Для совсем небольших предприятий приобретение намывного фильтра в качестве основного зачастую экономически неоправданно. Самый маленький намывной фильтр выпускаемый холодного масла в час, но стоимость его ненамного отличается от больших фильтров.

Можно выйти из положения, установив вместо намывного фильтра, корзинное сито (стрейнер) с ручной очисткой, значительно более дешевый. В таком случае, стоящий после отстойника или фузоловушки стрейнер будет удалять крупные примеси >40 микрон, мешочный фильтр удалит мелкие примеси > 1 микрона, а картриджный фильтр (если требуется) служит для полировки. Основную нагрузку в данном случае несут мешки, так как стрейнер пропустит очень много мелких примесей (до 10%), поэтому такая система имеет смысл для предприятий, выпускающих дорогие сорта масла очень маленькой производительностью, иначе стоимость расходных элементов (мешков) на килограмм масла превысит стоимость самого масла.

Amafilter может поставить как отдельные компоненты фильтровальной системы, так и весь комплекс оборудования. Московский офис всегда окажет квалифицированную консультацию по вопросам приобретения, работы и обслуживания фильтров, а также помощь в приобретении запасных частей.

Источник: www.amafilter.su

Производство растительного масла в домашних условиях

Бизнес-идея по производству подсолнечного масла основывается, на маслобойне. С позиции инвестиций среди профессионалов идея не утратила свою популярность, является по-прежнему востребованной и прибыльной.

Однако для многих вопрос дохода в данной сфере достаточно спорный, что зря. Давайте детально разберемся, дабы не полагаться на мнения большинства, а основывать собственные выводы на конкретных цифрах и фактах.

В данном бизнесе одним маслом сыт не будешь. Прибыли от его реализации с трудом хватает, чтобы выйти на уровень себестоимости. Но нельзя забывать о дополнительных продуктах, полученных от маслобойни, которые приносят существенную чистую прибыль.

Оборудование для производства растительного масла

Производство растительного масла в домашних условиях ограничено финансовыми средствами. Данный вид бизнеса привлекателен своей гибкостью быстрого развития. Можно начинать с минимальной комплектации производственного цеха, а потом расширять дополнительным оборудованием для производства побочных продуктов. Таким образом, расширяется ассортимент, а прибыль растет в прогрессии. Полноценный цех по производству растительного масла должен быть БЕЗОТХОДНЫМ!

Минимальная комплектация линии состоит из следующего оборудования:

-

Мини маслопресс. Мощность такого маслопресса составляет 2 кв. в час, 220 В. Производительность = 13 литров в час. Вес пресса 45 кг. Стоимость в среднем 800 долларов.

Фильтр пищевой. Масло необходимо очищать с помощью специального фильтра, мощность которого составляет 0,5 кв. в час. Производительность = 5 литров в час. Вес фильтра 100 кг. Стоимость 1100-1300 долларов.

По большому счету, этих двух составляющих уже вполне достаточно, чтобы производить и реализовывать 2 продукта: хорошее подсолнечное масло и шрот. Кстати шрот из масличных культур широко используется для кормления животных и птиц в сельском хозяйстве. Поэтому он продается значительно быстрее, чем основной продукт. Кроме того его значительно больше на выходе из переработанного сырья – 65%.

Но если вы планируете зарабатывать больше, тогда стоит задуматься о расширении производства. Дополнительное технологическое оборудование производства растительных масел позволяет нам получать сразу несколько продуктов с одной маслобойни:

- Подсолнечное масло сырое.

- Подсолнечное масло жареное.

- Масло техническое олифа.

- Круги макухи.

- Шрот.

- Биоуголь из фуза.

- Брикеты биотоплевные из лузги.

Маслобойня даже в домашних условиях может производить 7 видов продукции при наличии необходимого оборудования. Стоит обратить внимание и на другие преимущества бизнеса.

Хранение растительного масла на производстве не требует особых условий. Сухое помещение, защищенное от солнечных лучей, с температурой воздуха в пределах от +5 до +15 градусов, может сохранять нерафинированные продукты на протяжении 5-ти месяцев.

Можно использовать разное сырье для производства растительных масел. Например, семена: подсолнуха, сои, льна, тыквы и многих других масличных культур. Данное преимуществ так же положительно влияет на расширения ассортимента и увеличение продаж. Можно перепрофилировать бизнес под другие товары без модернизации линии.

Технология производства растительных масел методом прессования

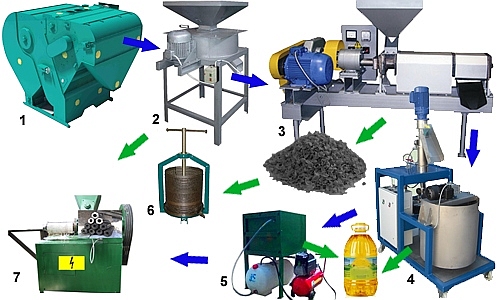

Технологическая схема производства:

Технологическая линия по производству масла растительного укомплектовывается:

- Сепаратор для грубой и тонкой очистки зерна и семян.

- Шелушильная машина для семечек и других семян масличных культур.

- Маслопресс экструдер двухшнековый с нагревательными элементами мятки до +50C (для быстрого старта).

- Фильтра для очистки растительных масел от фуза (пищевой).

- Пресс для отжима фуза (фузодавка).

- Пресс для формирования кругов макухи.

- Пресс для брикетирования лузги из подсолнечника и других семян.

- Вспомогательный инвентарь, сооружения и устройства: бункер; пневмопогрузчик; веса; ведра, лопаты и пр.

Проведем простейший учебный практикум по технологии производства растительных масел.

Безотходное производство методом холодного прессования при отжиме, происходит в несколько последовательных этапов:

- Грубая очистка семян масличных культур (сырья). От грубых примесей которые могут повредить технологическое оборудование (камни, проволока и т.п.).

- Тонкая очистка сырья. От мелких премисей, которые могут повлиять на качество продукции (пыль, семена сорняков и т.п.).

- Шелушение оболочки семян. Данный процесс выполняется непосредственно перед холодным прессованием. В безотходном производстве растительного масла лузга на биотопливо, а ядра на масло и макуху. Оболочка семян масличных культур может удаляться на различному по типу оборудованию в различный способ: обтирание оболочки об специально рифленую поверхность; раскалывание оболочки ударом; сжатие под давлением.

- Прессование ядер через шнековый маслопресс с целью получения масла и макухи. На данном этапе получаем 2 полу готовых продукта.

- Фильтрация. Процесс фильтрации неочищенного продукта полученного только из под пресса происходит с помощью фильтров основанных на фильтрующих тканях. Например – лавсан. Под давлением воздуха жидкость попадает на поверхность ткани и проходит сквозь нее, оставляя на поверхности фуз.

- Отжим фуза. Сам фуз полученный после фильтрации лавсаном содержит в себе 80% жирности. Рационально его так же отжать. Производство растительных масел методом прессования на данном этапе заканчивается. Дальше производятся побочные продукты.

- Горячее прессование макухи. Макуху лучше прессовать сразу при выходе из маслопресса, пока она еще сохранила температуру от давления.

- Брикетирование. Чтобы выгодно и быстро реализовать шелуху из семян нужно произвести из них востребованный товар – биотопливо. Естественно для данного процесса понадобится специальное оборудование.

Что касается организация труда в производстве на такой линии, то здесь все зависит от загрузки цеха сырьем для переработки и сроков. Если загрузка минимальная (например, 1 тонна в сутки) то достаточно даже 1-го работника. Как только наладится рынок сбыта всех видов товаров произведенных на маслобойне, понадобится дополнительная рабочая сила, чтобы вложится в сроки при хороших объемах производства.

Отходы производства растительного масла и их использование

Домашняя маслобойка для производства подсолнечного масла быстрее окупается, если рационально использовать все ее преимущества. Не стоит недооценивать актуальность управления отходами.

На выходе из маслопресса получаем растительное масло неочищенное и черное на цвет. Его следует либо отстаивать, либо специальным образом отфильтровывать от фуза.

Фуз – это небольшие частички шелухи и макухи с большим содержанием остатков производимого продукта, которое осталось после фильтрации. Наилучшим методом очистки от фуза принято считать тканевый фильтр. На фильтр не стоит жалеть денежных средств, и тогда он качественно очистит продукт и подготовит его к товарному виду. Когда масло очистится, собранный фуз можно продавить на фузодавке. Из него мы можем еще получить 20% био-угля + 80% растительного масла. Переработанный фуз в дальнейшем превращается в камень, который, в свою очередь, используется в качестве топлива для котлов.

Не пропустите операцию фузодавки, как делают нерадивые бизнесмены! Ведь некоторые фирмы закупают отходы предприятий производства растительных масел очень дешево, чтобы затем его отжать из них всю прибыль.

Так, бизнес-идея может стать практически безотходным процессом. Вы получите не только качественный продукт, на которое в любое время года не будет падать спрос, но и уникальное топливо, и хорошую макуху.

Рентабельность маслобойни

Итак, сырье для изготовления (семена подсолнуха) стоит около 500 долларов (где-то 480), если говорить о тонне. После того, как сырье переработается, из этого количества можно получить близко 350 кг масла подсолнуха (выход 35%). Один литр легко продать за полтора доллара. Таким образом, за 350 кг в итоге выйдет 525 долларов. 525 – 480 = 45 долларов прибыли. Конечно, 45 долларов с одной тонны – невеликая сумма. Но не стоит забывать, что при производстве, зарабатывать можно и на другом продукте – на макухе (шрот).

Макуха, к слову сказать, не менее ходовой товар, чем само масло. При получении 350 кг основного товара, шрота выйдет 650 кг. Чаще всего шрот покупают целыми мешками, а не по килограмму, поэтому продастся он гораздо быстрее. Макуха раскупается по 0,4 доллара за 1 кг. Так, если умножить 650 кг. на 0,4$, то сумма составит 260 долларов. Учитывая эти цифры, бизнес-идея становится куда более интересной.

Источник: businessideas.com.ua

Сообщества › ВАЗ: Ремонт и Доработка › Блог › Дополнительная фильтрация моторного масла или TurboMag Oil своими руками

Блуждая в интернете, наткнулся на статью о так называемом реструктуризаторе моторного масла TurboMag Oil.

***

Принцип работы Turbomag Oil:

Магнитный оптимизатор масла Turbomag Oil преобразует стандартный масляный фильтр в двойную супер-систему фильтрации.

Данное устройство монтируется на автомобильный масляный фильтр для улучшения эффективности фильтрации масла, тем самым улучшая производительность вашего автомобиля.

Устрройство разработано таким образом, что легко монтируется на большинство автомобильных маслянных фильтров.

Всё гениальное просто — нагар, металическая пыль, стружка, другая грязь очень хорошо притягиваются к стенкам фильтра при помощи сильного равномерного магнитного поля, в результате чего удерживаются внутри фильтра.

Эта проверенная технология в настоящее время используется в аэрокосмической, морской отрасли, а также в автоспорте.

Преимущества TurboMAG Oil:

1. Продлевает срок службы двигателя;

2. Предотвращает загрязнение дорогостоящего двигателя;

3. Поддерживает масло в чистоте;

4. Эффективно удаляет больше загрязняющих веществ, чем масляный фильтр оптимизатора;

5. Удаляет нежелательные частицы металла из двигателя и масла оставляя их в фильтре;

6. Многоразовое использование (при замене масляного фильтра Turbomag можно демонтировать и установить на новый фильтр);

7. Подходит для большинства размеров масляных фильтров;

8. Прост в установке, не требует специальных инструментов.

Каким образом работает TurboMAG Oil:

1. Загрязненное масло поступает в масляный фильтр;

2. TurboMAG Oil за счёт магнитного поля отделяет металлические частицы от масла;

3. Очищенное масло проходит через стандартные фильтрующие элементы;

4. Захваченные частицы остаются в масляном фильтре.

Без TurboMAG Oil обычный фильтр быстро засоряется, качество фильтрации падает с каждым месяцем

С TurboMAG Oil частицы металла, нагара, продуктов трения и горения удерживаются намагниченным корпусом фильтра (первый этап процесса фильтрации).

оставшиеся частицы фильтруются посредством фильтрующих элементов (второй этап процесса фильтрации).

Внимание! Ни в коем случае не снимайте TurboMAG Oil c установленного фильтра, кроме случаев замены маслянного фильтра!

Снимать TurboMAG Oil можно только при замене масляного фильтра, с уже снятого маслянного фильтра.

Если снять TurboMAG Oil на установленном фильтре, то он может перестать удерживать частицы грязи, металической стружки, нагара, которые ранее отфильтровал. И всё это дело может хлынуть назад в двигатель.

***

Вот такая тема.

Написано о нём, конечно, красиво, так чтоб покупали побольше. Не знаю, что он там реструктуризует и как он может снизить расход топлива и улучшить динамику, но сама идея неплохая.

Суть в том, что на масляный фильтр надевается кольцо с неодимовыми магнитами.

То есть, если установить кольцо с такими магнитами на масляный фильтр, то никакая стружка не пройдёт.

Определились, вещь вроде нужная. Но, цена кольца, в реальности намного превышает реальную его стоимость. А где достать такие магниты? В магазине они стоят немало, учитывая что нужно их 4-5 штук, желательно. Википедия пишет, что такие магниты стоят в компьютерных жестких дисках. Совершенно случайно, у меня в гараже оказались два старых одноГиговых харда…

Разломал их — и 4 магнита в наличии.

Неодимовый магнит может притягивать тело, превышающее в 30 раз собственный вес магнита.

Дальше всё просто, магниты прилепливаются к фильтру, фильтр ставится на машину.

Держатся они на фильтре хорошо, но для успокоения я примотал их изолентой.

Старый фильтр и масло я сохранил, планирую через 10к пробега сравнить как лучше.

___________________________________________________

Источник: www.drive2.ru

Фильтрация растительного масла: секреты пищевой промышленности

Многокомпонентный состав растительного масла природного происхождения в основном изготовлен из сложных эфиров глицерина и жирных кислот, а также растворенных в них элементов. Кроме того, как правило, необработанные растительные масла содержат различные примеси такие, как свободные жирные кислоты, фосфолипиды, ароматические вещества и пигменты. Именно они ухудшают вкусовые качества и товарный вид масла, ускоряют процесс его окисления и т.п. поэтому некоторые виды растительных масел совсем не пригодны к употреблению в пищу (напр., хлопковое). Поєтому и возникает фильтрация растительного масла.

Идея для бизнеса, основывающегося на производстве растительного масла, остается достаточно популярной уже в течение нескольких последних лет. Благодаря упрощению технологии и развитию новых видов оборудования, возросли масштабы такого производства.

Как производится растительное масло?

Технологическая линия изготовления растительных масел заключается в соблюдении определенных этапов. К сожалению, зачастую система производства растительного масла не содержит всех необходимых стадий. Так, к примеру, для улучшения потребительских качеств продукта, его подвергают фильтрации – комплексному процессу очистки растительного масла, известного также, как рафинация.

Несмотря на то, что фильтрация растительного масла является одним из наиболее важных процессов его производства, им нередко пренебрегают. Хотя современный рынок технологий способен предоставить довольно экономичное решение для предприятия любого масштаба.

Фильтрация растительного масла способствует удалению из продукта тяжелых жиров и механических примесей, фосфатидов, восков, гидрофобных фракций и мыльных веществ, а также парафин. Отсутствие данных веществ в готовой продукции является важным требованием из своды государственных стандартов.

Стадии фильтрации растительного масла

Фильтрация растительного масла представляет собой многостадийный процесс, который может быть выполнен на нескольких установках или включен в замкнутый цикл универсальных очистительных систем.

После первичной очистки и частичного удаления воды, в новом оборудовании используется адсорбционная очистка от пигментов, фосфатидов и мыла. Для данной операции используется специальный компонент – отбеливающая глина. Естественно на рынке существуют узконаправленные установки, которые предназначены исключительно для отбеливания масла. однако использование сорбентных патронов на многофункциональных вакуумных установках, совершенствует процесс фильтрации растительного масла и повышает эффективность очистки.

Кроме того, универсальные комплексные установки оборудованы дополнительным набором фильтров, датчиков и регуляторов, благодаря которым можно контролировать фильтрацию растительного масла.

Качественный фильтрующий материал способствует проведению фильтрации растительного масла на высокой скорости и с длительным циклом, которые повышают производительность оборудования.

Согласно с проведенными испытаниями, а также судя по отзывом клиентов-предпринимателей, для фильтрации растительного масла наиболее рационально использовать не устаревшие фильтры-прессы узкого назначения, а оборудовать предприятие технологической линией комплексной очистки растительных масел.

Производительность таких установок намного выше, к тому же они способны служить для очистки любых видов жидкостей, производством которых намеренно заняться предприятие. Отсутствие потерь масла, простота в обслуживании, соответствие конечного продукта стандартам европейского качества способствует популярности и распространению универсальных установок для фильтрации растительного масла.

Фильтрация растительного масла – основное оборудование

Для фильтрации подсолнечного масла на производстве используют фильтры различных конструкций. В их работе используются два основных принципа: перекачивание масла через преграду с помощью давления или с помощью разряжения.

К разновидностям установок для фильтрации подсолнечного масла относят фильтры вакуумные, центробежные, рамные, пресс-фильтры и фузоловушки. Большое распространение в последнее время приобретают также листовые фильтры. Все установки предназначены для непрерывной очистки от механических примесей растительных масел.

Вакуумный фильтр относится к стадии основной фильтрации подсолнечного масла. Особенности его конструкции не позволяют очищать сильно загрязненное сырье, хотя такое оборудование и относится к разряду наиболее эффективных и широко используемых на производстве. Кроме того данный тип фильтрации обеспечивает безотходное производство: после очистки масло подается в специальную емкость, а использованная фильтрующая смесь загружается в масляный пресс для отжима или используется в качестве корма для животных. Большим преимуществом вакуумного фильтра, является его неприхотливость в использовании и большой срок службы фильтрующей ткани: около месяца можно работать без замены.

Фильтры-прессы работают при низких давлениях. Фильтрация подсолнечного масла происходит через фильтровальные хлопчато-бумажные, или синтетические (полипропиленовые и др.) ткани натянутые на рамки, внутрь которых под давлением подается масло, а после очистки собирается в коллектор. Производительность подобных фильтров напрямую зависит от размеров рамок, их количества, давления, под которым подается масло, количества нежировых примесей в масле и температуры.

Фузоловушки могут использоваться и автономно для первичной фильтрации подсолнечного масла. Такие фильтры предварительной очистки зачастую встроены в конструкцию пресса для отжима растительного масла. Фузоловушка являет собой решетку вибросита с отверстиями 160-200 микрон, через которую под давлением происходит разделение масла и фуза. Масло просачивается сквозь сито, а фуз скользит вдоль поверхности сита, попадая в приемный лоток, и направляется на дожим.

Выводы

Применение любой из указанных установок для фильтрации подсолнечного масла позволяет уменьшить количество нежировых примесей непосредственно перед основной очисткой и снизить потери масла.

Для повышения производительности процессов фильтрации подсолнечного масла следуют выбирать самоочищающиеся фильтры, не требующие дополнительных расходных материалов и постоянной наладки в процессе эксплуатации.

Источник: globecore.ru

Фильтрация растительных масел холодного отжима

Фильтрация растительных масел холодного отжима

В мире периодически возникает интерес к производству растительного масла из семян без предварительного нагрева и обрушивания, для простоты будем называть такое масло маслом «холодного» отжима. В большинстве случаев такое масло идет на следующие цели: производство биодизеля, использование в качестве пищевого «ароматного» масла, производство био-разлагаемых масел (масло для цепных пил, гидравлическое масло), а также в производстве косметики.

В настоящей заметке я расскажу об оборудовании Amafilter для фильтрации растительного масла холодного отжима.

Свою историю брэнд Амафильтер ведет с предприятия Amafilter b.v открытого в 1945 году в Голландии, напорные лепестковые фильтры для пивоваренной промышленности. С тех пор предприятие сменило несколько собственников и не раз меняло название (amafiltergroup, MAHLE Industrial Filtration) и в настоящее время входит в группу компаний Filtration Group с головным офисом в США. Компании группы производят широчайший спектр оборудования и расходных материалов для пищевой промышленности, химии, фармацевтики и ядерной энергетики, нефтедобычи и нефтепереработки.

Основные особенности производства масла холодного отжима

Отжим и фильтрация происходят при сравнительно низких температурах и без предварительного нагрева семян, масло на фильтрацию поступает при 30-40 0 С, в отличие от 70-80 0 С для «горячего» отжима.

Производительность фильтровальной установки гораздо ниже – до 30 кг/м2 в час против до 130-180 кг/м2 в час для масла «горячего» отжима.

Лучше всего идет фильтрация масла первого отжима, в масле второго отжима содержится больше мелких частиц, что существенно снижает скорость фильтрации.

Как фильтровать растительное масло холодного отжима?

Растительное масло холодного отжима обычно фильтруется в две или три стадии, идущие последовательно. Для пищевых целей обычно достаточно первых 2х ступеней фильтрации, однако для косметики и биодизеля требуется добавить полировочную фильтрацию, так как такое масло не должно содержать частиц крупнее 1 микрон.

Например, рапсовое масло для биодизеля, для предотвращения износа форсунок, должно содержать менее 24 мг твердых примесей на 1 кг масла. Фильтрационная система Амафильтер обеспечит требуемое качество без проблем. Первые фильтры для холодного отжима были установлены в Германии в 1978 году и с тех пор наработан немалый опыт по биодизелю.

Для обеспечения требуемого качества масла «холодного» отжима используется последовательная трехступенчатая фильтрационная система:

- Основная фильтрация на намывных фильтрах удаляет твердые примеси из масла.

- Контрольная фильтрация предохраняет фильтрованное масло от попадания примесей и мути в случае сбоя в процессе основной фильтрации.

- Полировочная фильтрация на картриджных фильтрах удаляет самые мелкие частицы (свыше 1 микрона).

Основная фильтрация на намывных фильтрах.

На современных производствах используют вертикальный пластинчатый фильтр, реже горизонтальный пластинчатый фильтр, и совсем редко на старых заводах можно встретить рамные пресс-фильтры. Основная проблема пресс-фильтров в том, что масло через фильтровальные салфетки контактирует с воздухом и активно окисляется, уже потом следует сложность обслуживания, большая занимаемая площадь в цеху и наличие расходных материалов (салфеток).

На современных производствах используют вертикальный пластинчатый фильтр, реже горизонтальный пластинчатый фильтр, и совсем редко на старых заводах можно встретить рамные пресс-фильтры. Основная проблема пресс-фильтров в том, что масло через фильтровальные салфетки контактирует с воздухом и активно окисляется, уже потом следует сложность обслуживания, большая занимаемая площадь в цеху и наличие расходных материалов (салфеток).

Вертикальный пластинчатый фильтр Versis представляет собой герметичный корпус с вертикально установленными пластинами на коллекторе, тип фильтровальной сетки зависит от процесса. Фильтр может работать в ручном режиме, а также быть полностью или частично автоматизирован. Основные достоинства – герметичный корпус, малое занимаемое место и легкость обслуживания. Фильтр не имеет расходных материалов, помимо уплотнений, сетки на прессовом масле служат очень долго.

На этапе основной фильтрации удаляется основная масса нежировых примесей, содержащихся в масле после отжима. Остаточное содержание примесей на выходе составляет около 0.02% при содержании в исходном сырье 3-5%. Для обеспечения указанного содержания примесей на входе фильтр устанавливается после фузоловушки/вибросита. Избыточное содержание примесей приведет к проблемам вплоть до повреждения пластин фильтра.

Фильтрация происходит через намывной слой, получаемый при циркуляции масла с примесями через пластины, сами примеси обеспечивают хорошее качество фильтрации, и лишь в редких случаях требуется фильтровальные добавки (целлюлоза или перлит) для создания более проницаемого слоя. Для фильтрации рапсового масла обычно не требуется применения фильтровальных добавок.

При росте толщины слоя увеличивается гидравлическое сопротивление и давление в корпусе, по достижении определенного значения фильтрация останавливается и запускается процесс опорожнения с одновременной сушкой осадка. При сушке из намывного слоя выдавливается масло, чем ниже его остаточное содержание, тем лучше. При налаженном техпроцессе после сушки получается довольно твердый слой толщиной до 2см, называемый «коржом», который легко отходит от пластин при помощи вибростряхивателя. Куски коржа удаляются через донный вентиль и цикл запускается заново.

Скорость фильтрации зависит от вязкости (температуры), типа твердых примесей и структуры коржа. Для эффективной фильтрации с хорошими результатами и легкого удаления коржа важно изначально создать намывной слой с нужными характеристиками (плотность и структура), это достигается настройками пресса, фузоловушки а также условиями предварительного намыва (скорость и давление).

Контрольная фильтрация

На данной стадии повсеместно используется мешочный фильтр (одно или многорукавный) а также, реже, патронный фильтр с регенерацией обратным потоком/импульсом (например Крикет фильтр). Крикет фильтр имеет много преимуществ, но намного дороже и сложнее, поэтому менее популярен.

На данной стадии повсеместно используется мешочный фильтр (одно или многорукавный) а также, реже, патронный фильтр с регенерацией обратным потоком/импульсом (например Крикет фильтр). Крикет фильтр имеет много преимуществ, но намного дороже и сложнее, поэтому менее популярен.

Мешочный фильтр для контрольной фильтрации устанавливается после основного фильтра и служит в основном не для улучшения качества масла, а для предотвращения попадания случайных примесей и мути в бак с фильтратом. Такое случается в процессе намыва, при сбоях в фильтрации, при повреждении прокладок или сетки на пластинах.

Для контрольной фильтрации используются фильтровальные мешки amaFlow из нетканого материала (фетра) селективностью 5-10 микрон. Для масла, поступающего на розлив можно использовать мешки селективностью 1-3 микрон.

Однако если есть третья ступень (полировочная фильтрация), то мешки 1 микрон уже необходимы, так как они предотвращают быстрое засорение более дорогих картриджей для полировочной фильтрации.

Полировочная фильтрация

Обычно на данной ступени используется картриджный фильтр, тарельчатый фильтр или мешочный фильтр с мешками имеющими абсолютный рейтинг. Наиболее распространён картриджный фильтр в силу универсальности и доступности расходных элементов. Мешки 0,8-1 микрон с рейтингом 92-99% слишком дороги и редки, картонные модули в тарельчатых фильтрах также дороги и сложнее утилизируются.

Полировочная фильтрация на картриджном фильтре осуществляется обязательно после полицейского фильтра, например мешочного. В противном случае расходы на фильтрацию сведут экономическую целесообразность проекта к нулю.

Полировочная фильтрация на картриджном фильтре осуществляется обязательно после полицейского фильтра, например мешочного. В противном случае расходы на фильтрацию сведут экономическую целесообразность проекта к нулю.

На стадии полировочной фильтрации удаляются самые мелкие твердые частицы для достижения требуемых качественных показателей,

Картриджный фильтр представляет собой фильтродержатель из стали с одним или несколькими картриджами селективностью 1 микрон.

В подавляющем большинстве случаев используются картриджи намотанной конструкции amaTech из хлопка или полипропилена. Такие картриджи обеспечивают остаточное содержание примесей 0,0024 мг/л. Иногда применяют картриджи на стальном сердечнике, но для прессового масла «холодного отжима» это не имеет смысла.

Для совсем небольших предприятий приобретение намывного фильтра в качестве основного зачастую экономически неоправданно. Самый маленький намывной фильтр выпускаемый холодного масла в час, но стоимость его ненамного отличается от больших фильтров.

Можно выйти из положения, установив вместо намывного фильтра, корзинное сито (стрейнер) с ручной очисткой, значительно более дешевый. В таком случае, стоящий после отстойника или фузоловушки стрейнер будет удалять крупные примеси >40 микрон, мешочный фильтр удалит мелкие примеси > 1 микрона, а картриджный фильтр (если требуется) служит для полировки. Основную нагрузку в данном случае несут мешки, так как стрейнер пропустит очень много мелких примесей (до 10%), поэтому такая система имеет смысл для предприятий, выпускающих дорогие сорта масла очень маленькой производительностью, иначе стоимость расходных элементов (мешков) на килограмм масла превысит стоимость самого масла.

Amafilter может поставить как отдельные компоненты фильтровальной системы, так и весь комплекс оборудования. Московский офис всегда окажет квалифицированную консультацию по вопросам приобретения, работы и обслуживания фильтров, а также помощь в приобретении запасных частей.

Источник: www.amafilter.su