Как изготовить пластиковая форма 3д автомат

Сообщества › Сделай Сам › Блог › Технология изготовления пластмассовых деталей произвольной формы. Часть 1.

Доброго времени суток.

1. Внимание! Читаем заголовок! В нем есть слово “технология”. Поэтому, постараюсь по возможности подробно описать именно ее, технологию, на примере, что бы нагляднее было. Цель статьи- показать технологию, что бы каждый мог повторить, если понадобится.

2. Писать что можно было на 3Д принтере распечатать или фрезеровать не надо.

3. У каждой технологии есть свои недостатки и достоинства.

Каждый волен выбирать то, каким способом достичь своей цели.

Итак. Исходная задача: при покупке машины в ней был установлен крэдл для сотовых телефонов, переходника естественно не было, покупать переходник- весьма накладно.

Решил на это место установить обыкновенный держатель для телефона.

Хотелось бы:

1. Что бы в нем было место для зарядки.

2. Поворот в сторону водителя, как и у оригинального крэдла.

3. Что бы не выглядело по колхозному.

Нашел держатель для телефона, но если его просто прикрутить к панели, то не будет ни поворота, ни зарядки, поэтому решил воспользоваться технологией, давно отработанной зубными техниками, а именно: изготовление изделий из акриловой пластмассы методом прессования по выплавляемым моделям.

Описываю максимально подробно, если что пропустил- спрашивайте.

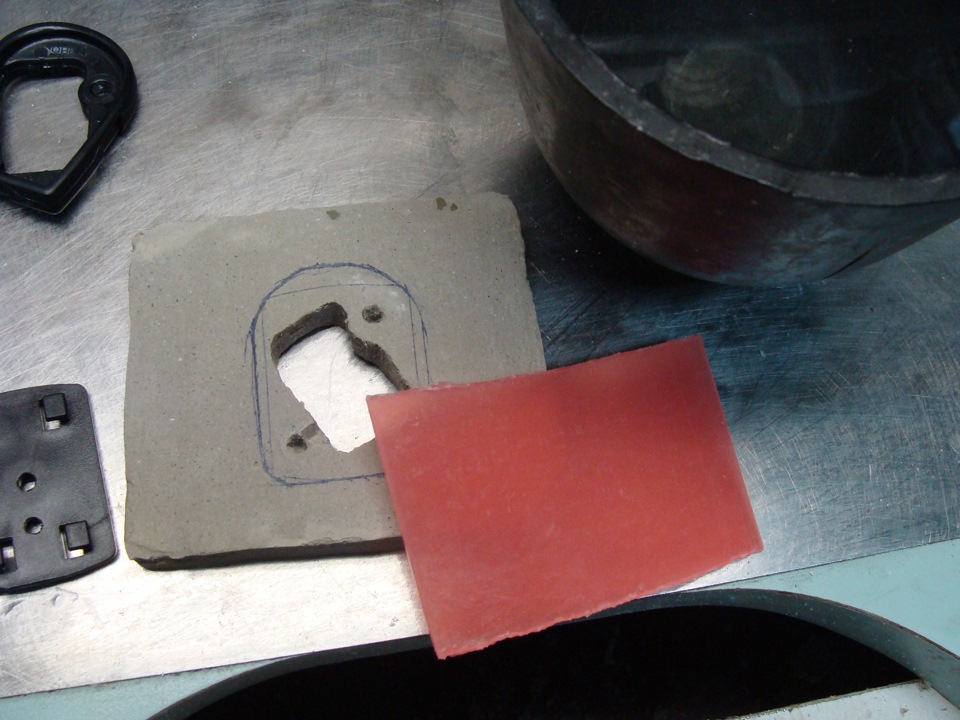

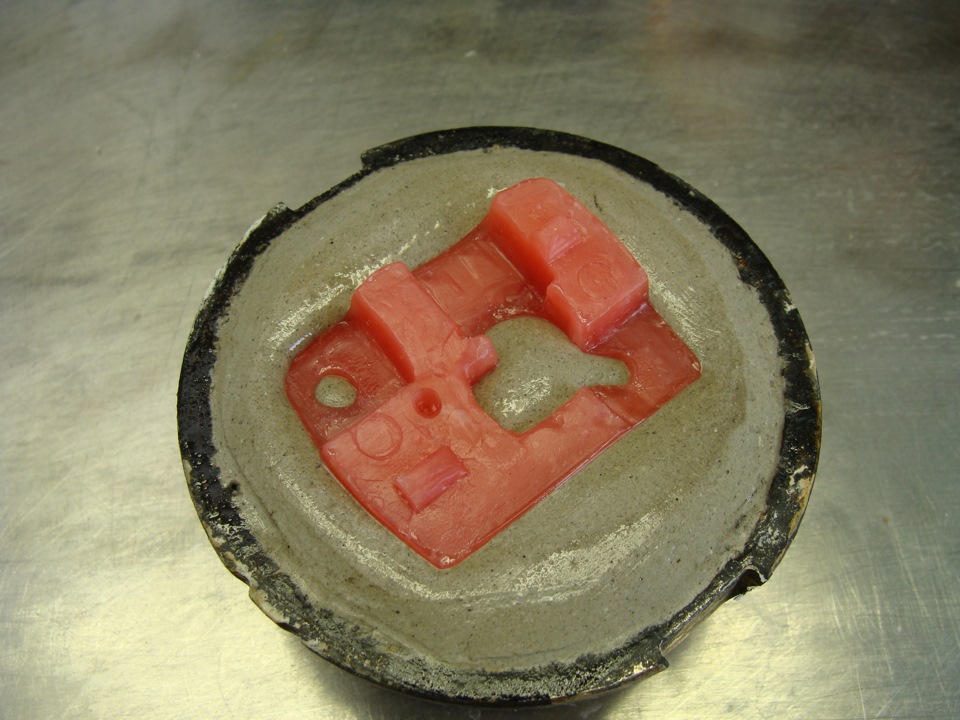

1. Снял с машины крэдл и открутил основание- по нему изготовил из гипса “имитацию машины”.

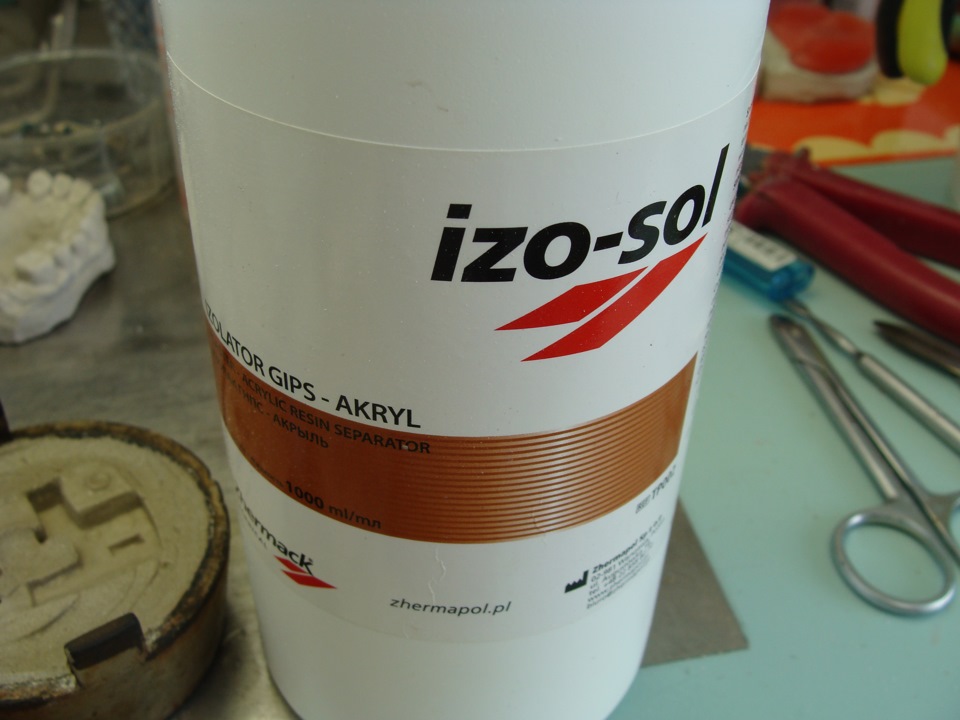

5. После схватывания гипса, половинку кюветы погружаем в холодную воду на 10 минут для пропитывания гипса водой.

Это необходимо для того, что бы гипсовые половинки не склеились между собой их можно было легко разделить.

Изоляция будет лучше. если насыщение гипса водой делать в мыльном растворе.

Закрыл второй половиной кювету и залил гипсом.

6. После схватывания гипса, помещаем кювету в кипящую воду на 10 минут.

Если держать в кипящей воде дольше, воск начнет пропитывать гипс и изолак будет хуже ложиться на гипс. Ну и от воска будут оставаться какие-то ошметки- их можно ужалить мягкой кисточкой, пока гипс горячий.

Клещами достал кювету, раскрыл, воск промыл кипятком.

Получил гипсовую форму.

В этот момент еще можно гипс где необходимо слегка подточить.

Если гипсовые части отломились- можно подклеить суперклеем.

8. В стеклянной посуде замешиваем акриловую пластмассу. В данном случае бесцветную. Применяется для изготовления протезов, если у человека аллергия на розовые красители. Закрываем крышкой до созревания (что бы не улетучивался мономер).

Пластмассы надо замешивать больше объема детали, что бы внутри создавалось давление и излишки выдавливались наружу. Если пластмассы будет меньше, то или деталь будет бракованная (не будет хватать частей), или если не будет давления- вся пористая.

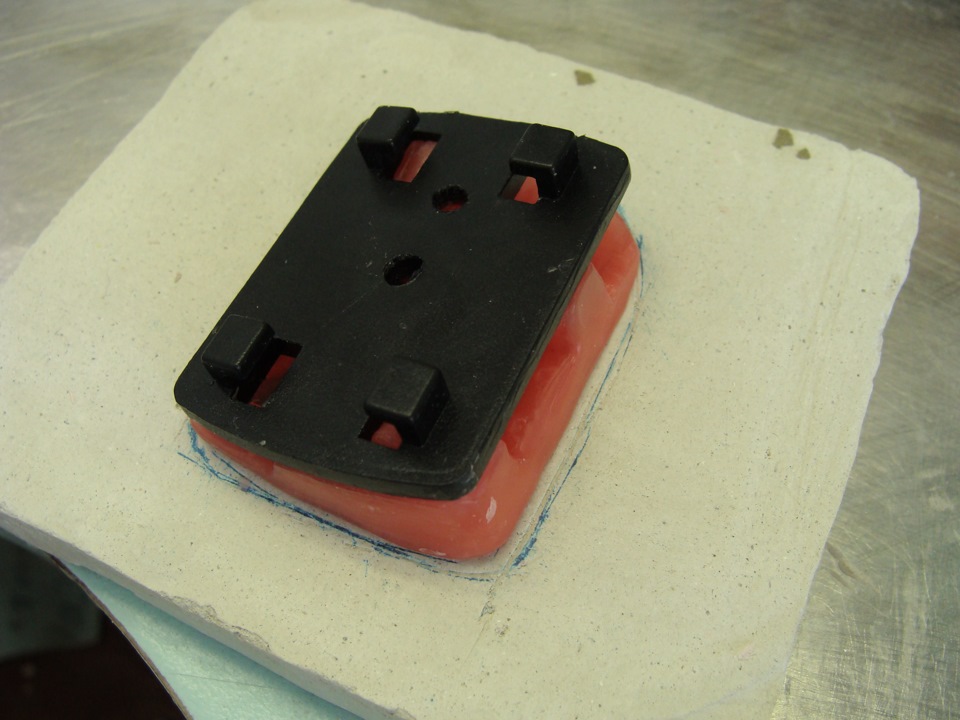

9. Выкладываем пластмассу в форму

11. Через 10-20 минут вытаскиваем из пресса, затягиваем в струбцину и ложим в кастрюлю с водой.

12. Положить в воду для окончательного остывания. Осторожно раскрыть кювету.

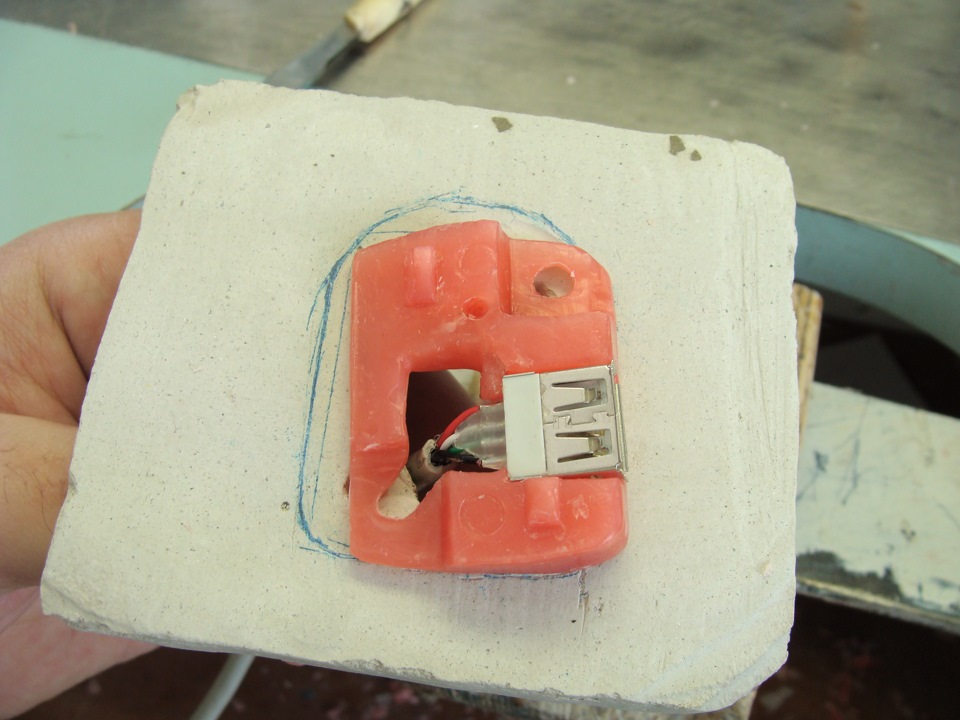

Боковые стенки потом опять зашкурил, что бы стали матовыми. Внутри планирую разместить подсветку, и надо что бы светилось, а не освещало все вокруг.

Итог работы здесь.

Часть вторая здесь.

Источник: www.drive2.ru

Все секреты литья в 3д-печатные формы.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

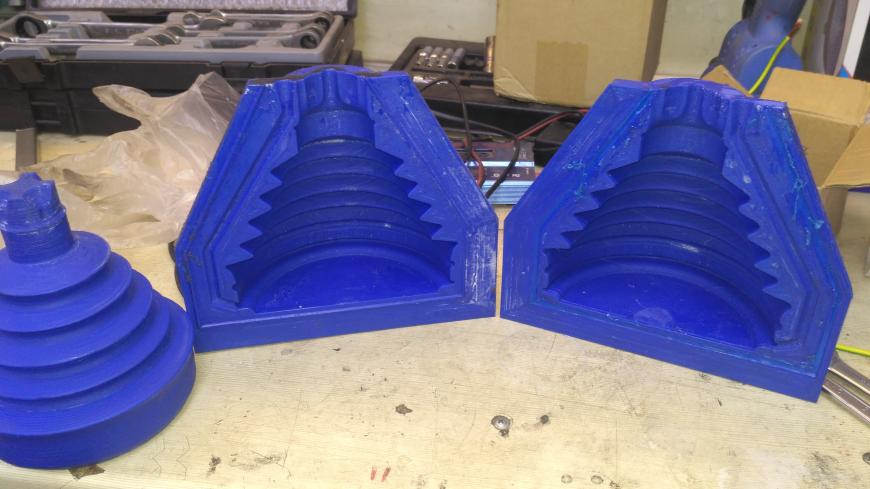

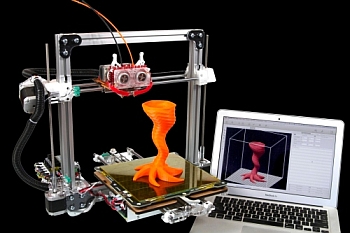

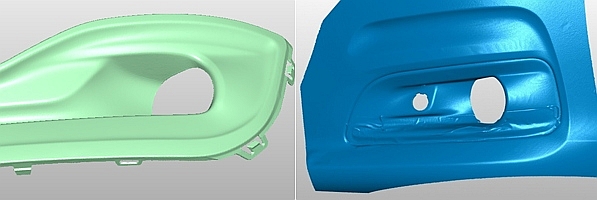

Чуть больше чем год назад был куплен 3д принтер. Причем покупался он не как игрушка, а уже с вполне конкретной задачей – печатать литьевые формы для полиуретана.

Пока принтер ехал, многие знакомые и прочие специалисты, утверждали и убеждали, что надо заказывать фрезерованные формы из алюминия, ставить центрифугу для литья и прочее и подобное. Но как же заказать фрезерованную форму для литья за бешенные деньги, если а) не понятно правильно ли я сделал конфигурацию б) даже если все правильно сколько тысяч лет она будет отбиваться при условии непонятного спроса на мои литьевые изделия.

В общем принтер приехал, поучился печатать и в бой.

Основная проблема форм для литья это правильно ее смоделировать, чтобы:

1. Удобно было напечатать с нужным качеством.

2. Учесть движение жидкости и места потенциального образования пузырьков.

3. Удобное разделение формы и извлечение изделия.

4. Быстрая сборка и разборка формы.

5. Герметичность формы.

После нескольких кило испорченного пластика, поиск правильной формы завершился.

-литьевой канал надо делать сверху вниз, тем самым жижа идет снизу в верх, выдавливая воздух

-Канал должен быть довольно широким. поскольку я использую катетерный шприц (160мл можно купить в аптеке или на али) то имеет смысл делать диаметром около 5-7мм. Жижа относительно густая и через узкий канал тяжелее продавить.

– вход в канал сделан на конус чуть больше конуса на шприце, т.к. при подсоединении они взаимно уплотняются как бы и жижа идет строго по каналу.

– На самой форме не должно быть острых и выступающих углов, а так же нависаний, под которыми и за которые может зацепиться пузырь.

-по контуру я делаю соединение типа шип-паз. во первых он позиционирует две половинки. во вторых паз промазан силиконовым герметиком (сохраняющим эластичность) и это дает дополнительное уплотнение от протекания жижи.

– так же в форме можно предусмотреть отверстия для скрепления частей и их центровки. Центровка очень важна! Даже десятые миллиметра отразятся на готовом изделии не красивой смещенной полосой

Теперь перейдем к приготовлению жижи.

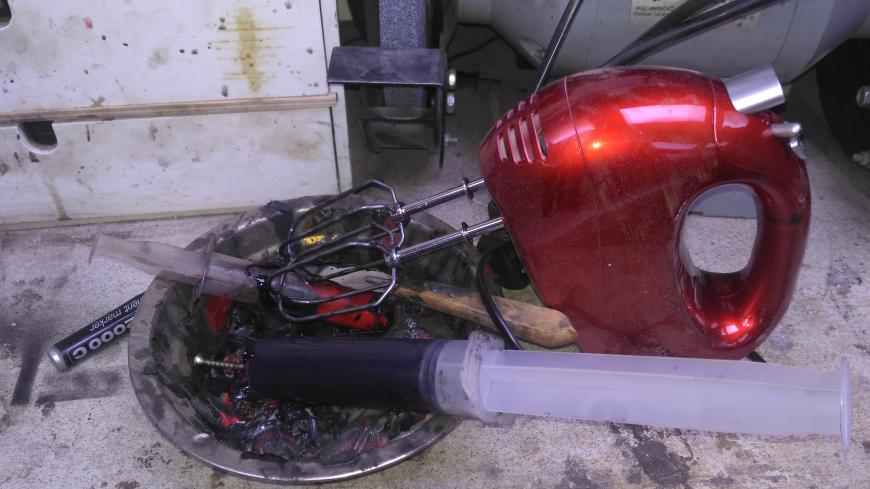

Перед приготовлением надо обработать формы восковым разделителем, просушить воск (это важно), так как не высушеный дает дефекты на изделии в виде чешуек на поверхности. Собрать/скрепить форму и приготовить посуду, одноразовые перчатки, весы и другие принадлежности.

Я давно пользуюсь жижами производства силагерм. Они у них есть разные. Силикон и полиуретан и другое. Для моих целей подходит Силагерм 6030. Обозначение последней цифры это твердость по шору. В общем 30ка после полного застывания напоминает очень плотную резину и отлично тянется, (а 90я будет как дубовый пластик). Производителем заявлено до 600% но по факту чем толще тем меньше тянется. 1-2 мм как раз в 6 раз растянутся.

Жижа двухкомпонентная, мешается по весу. Для этого были куплены обычные кухонные весы. Производитель рекомендует долго вымешивать и переливатьи снова замешивать. По моему опыту если есть миксер, то размешивать дольше 1-2 минут смысла нет. Во время замешивание можно добавить краситель. Он у меня заговлен в шприц по меньше. Лью краситель обычно на глаз и достаточно 5-10мл на 300-500гр основной жижи, по сути чайной ложки красителя хватает на пол кило. как то так. Когда жижа смешана, срок жизни идет на минуты, в зависимости от плотности разное, но сиськи не стоит мять. Быстренько ведерко ставим в вакуматор.

Для чего нужна вакуумная камера. Пока жижа мешается в ней образуются множество пузырьков. И даже если мешать медленно и пичально пузыри все равно будут. Поэтому надо вакуумировать. Это удалит все пузырьки и еще дополнительно размешает жижу.

Изначально вакуумная камера представляла из себя стеклянную банку, в ней же все и мешалось. Когда объёмы подросли встал вопрос увеличения объёмов камеры. Идеальным вариантом по цене и прочности стала советская скороварка. Не так то просто найти у друзеи и родственников не нужную советскую скороварку! Пришлось купить на рынке левша аж за 500р. ))

Форму можно вскрывать через двое суток. Если все удачно получилось. то изделие будет без дефектов, легко отделится от формы. Саму форму тут же можно использовать повторно и до тех пор, пока она не придет в негодность.

Источник: 3dtoday.ru

Производство пластиковых форм для 3d панелей

Одним из самых популярных отделочных материалов сегодня можно считать 3d панели. Здесь есть огромное поле для деятельности дизайнеров. Отделка помещений такими панелями проводится по определённой методике, а итоговая конструкция несёт особое визуальное восприятие. На «Заводе форм» не первый год занимаются производством форм для 3d панелей.

Их получают из АБС-пластика, который хорошо подходит для этих целей. Формы из него имеют высокие прочностные характеристики и малый вес. Способны выдержать до сотни заливок бетона или другой смеси, не испытывая повреждений от их абразивной среды. Не страшен и агрессивный химический состав многих жидкостей.

Производство форм для 3d панелей ведётся на специальном вакуумно-формовочном оборудовании, которое тоже выпускается на «Заводе форм». Оно имеет оптимальную конфигурацию для создания форм и может комплектоваться различными дополнительными агрегатами. Принципы производства формы неизменны и проходят по следующей технологии:

На специально приспособленном столе вакуумно-формовочного станка закрепляются мастер-модели, которые служат своеобразным эталоном для будущей 3d панели.

В раму на станке закрепляется лист пластика толщиной в два миллиметра.

Подводится механизм, который разогревает пластик до рабочей температуры, чтобы он обрёл нужную тягучесть.

Рама с листом пластика плотно прижимается к столу с мастер-моделями.

Оставшийся между листом и мастер-моделью воздух, откачивается при помощи вакуумного насоса, и пластик максимально плотно «обнимает» эту модель.

Подводится другой агрегат и охлаждает готовую пластиковую форму.

Проходит расформовка и получается пластиковая форма 3d панели.

Качество самой формы зависит не только от эксплуатационных возможностей пластика, из которого она изготавливается. В своём объёме, она должна повторять все мельчайшие детали рисунка мастер-модели. Только тогда можно будит начать производство самой панели для решения дизайнерских задач, которые вы изначально для себя поставили.

Изготовление 3d панелей ведётся по технологии вибролитья. Можно это делать полностью вручную, но для получения нужного качества, лучше использовать оборудование. По крайней мере, вам понадобится вибростол. Его размеры и мощность должны отвечать поставленной вами цели. Но форма остаётся основным элементом при изготовлении панели.

На вопрос, где купить 3d формы панелей, вы уже для себя ответили. Сделать это легко на сайте «Завода форм». Вам следует просто отыскать необходимую вам форму в магазине сайта. Простым нажатием на кнопку «корзины» отправить её для оформления заказа. Это действие послужит сигналом для операторов «Завода форм», чтобы выйти с вами на связь и провести оформление договора купли-продажи.

На этом же сайте есть сервис, при помощи которого вы сможете рассчитать цену транспортировки приобретённых вещей и дальше убедиться в нужном вам качестве продукции предприятия, которое сегодня признано не только в стране, но и за её пределами.

Источник: zavodform.ru

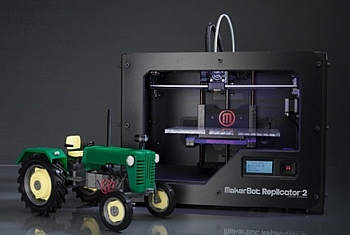

Бизнес по производству пластиковых изделий на 3D принтере

Одной из самых поразительных вещей, созданных в наше время, является 3D-принтер. Это чудо техники позволяет воссоздавать что угодно, начиная от элементов домов до человеческих органов.

Аппарат для бытовых нужд имеет гораздо более скромные характеристики, однако с их помощью вполне возможно использовать 3d принтер в коммерческих целях. Чтобы удовлетворить потребительские запросы в части производства эксклюзивных товаров из пластика. Как организовать домашний бизнес с помощью 3d принтера? Ниже рассмотрим все, что можно сделать с помощью 3d принтера.

Что можно сделать на 3D принтере?

3D-принтер дает возможность напечатать достаточно большой перечень товаров из пластика. Это обусловлено промышленными особенностями устройства:

- печать с высоким разрешением;

- сверх-точность;

- поддержка разных видов пластика.

- низкая стоимость сырья.

Выбирая товары для печати, следует учитывать, что бытовой 3D-принтер имеет небольшую производительность. При этом размеры изделий могут быть не более 30 см.

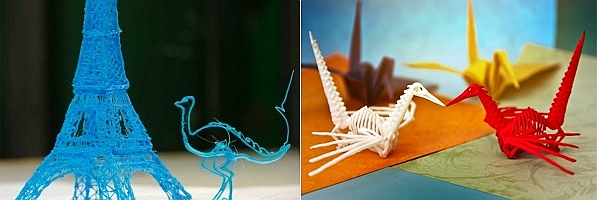

Что можно напечатать на 3d принтере фото:

-

Все для дома (необычных форм посуда, мебельная фурнитура, декор для интерьеров, приспособления для домашних животных, сборная детская мебель, аксессуары для ванной комнаты).

Детские игрушки (мультяшные или компьютерные герои, детали больших игровых конструкций, элементы для оформления кукол и игрушечных зверей, конструкторы для моделирования).

Инструменты для лабораторных работ (колбы, лотки, емкости, резервуары).

Изготовление пластиковых деталей на 3d принтере. Копии изношенных деталей (пластмассовые шестерни, колпачки, втулки, уплотнители, защелки, кнопки).

Оформление наружной рекламы (3D логотипы, надписи).

Вещи напечатанные на 3d принтере для модельеров (элементы обуви уникального дизайна, разнообразные обручи и заколки, фурнитуру к одежде).

Сувенирная продукция (миниатюры знаменитых архитектурных сооружений, созданных по личным снимкам мини-копии людей, статуэтки скульптур, бижутерия).

Учебные стенды (устройство автомобиля, макет ДНК, структуры молекул, устройство человека).

Эксклюзивные аксессуары (брелоки для ключей, визитницы, чехлы для гаджетов, мини-шкатулки).

Автотюнинг. Печать на 3d принтере частей бампера, зеркала, молдинги, ветрозаборники и пр.

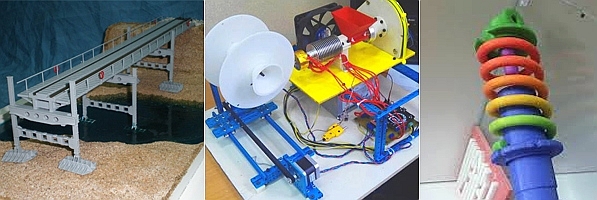

И это далеко еще не все что можно делать на 3d принтере. Например, некоторые модели 3D-принтеров позволяют напечатать детали подобных себе устройств простейших моделей. Производство собственных 3D-принтеров потребует больших усилий, нежели копирование сувенирной пластиковой продукции. Однако конкуренции у такого бизнеса в ближайшее время наверняка не будет!

Магазин оригинальной продукции

Поставить на поток печать пластиковой 3-D продукции в какой-то конкретной сфере достаточно непросто. А вот открыть собственный магазин, где клиенты смогут заказывать печатную продукцию с эксклюзивными характеристиками, вполне по силам обычному частному предпринимателю, даже если он новичок. Тем более что огромных денежных расходов это не требует.

Чтобы сэкономить бюджет, необходимо осуществлять продажу печатной продукции через Интернет. Помимо минимизации стартовых вложений онлайн-торговля имеет и другие преимущества:

- В сети есть хорошие возможности для рекламы. Параллельно можно принимать заказы, посредством социальных сетей, создав там группу-аналог вашего магазина.

- Круглосуточная коммуникация с клиентами увеличит объем продаж. Многие люди ищут подарки через Интернет в свободное от работы время. Сайт может постоянно принимать заказы. Как вариант, можно поместить на сайте специальную форму заявки (с описанием пожеланий клиента) на обратный звонок.

- Реализуя продукцию под индивидуальные заказы, вы обеспечите отсутствие на складе остатков.

Какой выбрать 3D принтер для бизнеса?

При выборе 3D-принтера для реализации бизнес-идеи важно учитывать следующие критерии:

- Стоимость. Интернет предлагает совершенно разные варианты. На те, которые имеют неприлично низкую цену, не стоит тратить время. Стоимость качественного 3D-принтера для бытовых нужд в зависимости от производителя стартует от 3000 у.е.

- Расходные материалы. Цены на рулоны с пластиковой нитью колеблются в пределах 35-55$ / кг. Такой зазор обусловлен качественными характеристиками и цветовыми вариациями. Лучший вариант – приобретать комплектующие и расходные материалы от производителя принтера. Плотность abs пластика для 3d принтера должна быть около 1,05 г/см³.

- Диаметр печатающего сопла. Разрешение – одна из самых важных характеристик трехмерных принтеров. Чем больше микрон способен воспроизводить принтер, тем качественнее будет изделие (более гладкое). Для домашнего производства 100 микрон вполне хватит. Тем более что можно после печати провести дополнительную обработку изделия (например с помощью ацетона) как показано на рисунке

С учетом максимальных характеристик, приведенных в статье, эксперты рынка рекомендуют для реализации бизнес-идеи с помощью 3D-принтера модель Cubify 3D Printer.

Технология объемной печати позволяет раскрыть творческий потенциал и реализовать собственные инновационные идеи. Использование 3D-принтера изготовления уникальных пластиковых изделий при правильном подходе принесет достойные заработки. Такая продукция может быть востребована в различных сферах, поэтому собственное «печатное» дело имеет все шансы стабильно развиваться и радовать своего владельца.

EKOCYCLE Cube – это еще одна интересная модель 3D-принтеров, которая позволяет производить печать, используя пластиковые бутылки в качестве сырья. Данная модель принтера была специально разработана для утилизации и переработки мусора. Таким образом, создатели и пользователи работают в направлении очищения окружающей среды.

Чтобы сделать, например, чехол для телефона необходимо заполнить картриджи тремя пластиковыми бутылками емкостью в 0,5л и задать параметры печати.

Источник: businessideas.com.ua

Бизнес Абрахам

Блог мелкого бизнесмена. Пособие для выживания мелкого бизнеса

Формы для 3Д панелей. Самые лучшие

Абрахам гуд

В данной статье я расскажу с какими формами удобней работать, какие формы имеют недостатки и преимущества. Начну с самых дешевых, и дойдем до самых дорогих.

Если Вы решили открыть бизнес по производству 3д панелей, эти особенности необходимо знать. От качества формы зависит полученный результат и Ваши продажи.

Самое главное в формах – чтобы рисунок сходился. Это могут обеспечить только формы первого съема. Мелкая рытвинка на поверхности формы не так страшна, как то, что вы потратите много дней, сделаете панели, а они не сойдутся по рисунку

Совет: Выбирайте только формы первого съема. Все остальное это не для производства 3д панелей. Стыковка — наш главный показатель.

На данный момент все документы, сертификаты, матрицы и гарантия качества есть только у компании «Формако». Принимая решение следует учитывать это.

На данный момент все документы, сертификаты, матрицы и гарантия качества есть только у компании «Формако». Принимая решение следует учитывать это.

Данная статья является продолжением статьи «Формы для 3D панелей«, где описаны рекомендации по выбору форм и материала форм.

Формы для 3д панелей из ПВХ пластика.

Данный вид форм хорошо подходит для начинающих, но их часто используют и опытные мастера когда необходимо изготовить небольшие партии 3д панелей.

Основные преимущества данного типа форм

Низкая цена. Средняя цена качественных форм первого съема находится в диапазоне 900-1200 рублей.

Легкая расформовка – работать с такими формами одно удовольствие. Изделие очень легко вынимается из формы, имеет хорошую поверхность (только формы первого съема). При вынимании изделия брака практически не бывает.

Недостатки

Преимущество легкой расформовки оборачивается недостатком геометрии. Иногда может происходить нарушение. Но если вы делаете панели низкого ценового сегмента, то думаю это допустимо.

Низкий срок службы. Форма довольно быстро выходит из строя. Надо обращаться бережно. В хороших руках может выдержать до 100-150 заливок.

Совет: Если вы никогда не работали с гипсом — формы из ПВХ это то, что Вам надо. Работать легко. Качество изделий нормальное.

Формы для 3д панелей из АБС пластика

Формы относятся к профессиональному классу, повторюсь, если форма первого съема. Опытные мастера чаще всего выбирают формы из данного пластика.

Преимущества

Отлично держат геометрию. Изделия получаются максимально ровные и с отличной поверхностью.

Срок службы довольно высокий. Максимально можно вытянуть до 250 заливок. Но руки должны быть на месте.

Недостатки

Новичкам работать с такими формами сложней. Что бы научиться расформовывать без брака придется потратить некоторое время, но результат себя оправдывает.Очень сильно зависят от производителя форм.

АБС формы для 3D панелей должны быть изготовлены из специального АБС пластика толщиной 2 мм., выдерживать нагрузку и позволяют вынимать гипсовое изделие. Средняя стоимость таких форм 1500-2000 руб. Если АБС пластик будет слишком жесткий, то изделие никогда не вынуть. Если слишком мягкий, то форма развалится.

АБС формы для 3D панелей должны быть изготовлены из специального АБС пластика толщиной 2 мм., выдерживать нагрузку и позволяют вынимать гипсовое изделие. Средняя стоимость таких форм 1500-2000 руб. Если АБС пластик будет слишком жесткий, то изделие никогда не вынуть. Если слишком мягкий, то форма развалится.

Часто формы делают из простого АБС пластика, который более дешев в закупе. Такие формы хорошо подходят для бетона, но гипс более мягкий материал и при попытке вынуть изделие, оно ломается.

Полиуретановые формы для 3д панелей

Это верх удобства и качества. Работать с полиуретаном очень комфортно, брак полностью отсутствует.

Это верх удобства и качества. Работать с полиуретаном очень комфортно, брак полностью отсутствует.

Преимущества Форма мягкая. Расформовка идет как по маслу. Ничего не прилипает и не ломается.

Срок службы просто огромный. Обычно заявляют 2000-2500 заливок, но у меня формы для из полиуретана для камня отработала уже намного больше и думаю отработает еще столько. Для 3д панели такая форма еще недошла до таких цифр, отработала примерно 800 заливок, выглядит просто отлично.

Отлично держит геометрию.

Сломать или порвать качественную форму практически нереально.

Недостатки

Цена. Самый главный недостаток. Формы дорогие, но если сравнить со сроком службы они получаются намного дешевле.

Если взять в среднем срок службы ПВХ формы 100 заливок и 3000 заливок у полиуретановой формы для 3д панели, то мы получим, что ресурс формы в цене изделия составляет:

- ПВХ форма – 10 рублей/1 заливка

- Полиуретановая форма – 2 рубля/1заливка

В долгосрочной перспективе данные формы намного выгодней

Качественные полиуретановые формы стоят примерно 5000-7000 рублей. Они выдерживают более 2500 заливок. Более дешевые сделаны из низкокачественного полиуретана и срок их службы в 5-10 раз меньше.

Качественные полиуретановые формы стоят примерно 5000-7000 рублей. Они выдерживают более 2500 заливок. Более дешевые сделаны из низкокачественного полиуретана и срок их службы в 5-10 раз меньше.

Уход за формой. Нельзя передерживать изделие в форме, иначе образуется налет. Опытные мастера знают, как этот налет легко удалить, для новичков это проблема. Если вы «загубили форму» и образовался налет, позвоните, у кого брали и вам подскажут, что делать.

Материал и технология. Я это записал в недостатки, так как много гуляет форм сделанных или из дешевого полиуретана или плохо перемешанного. Определить это на этапе покупки никак нельзя. Но будет очень обидно, если через 200-300 заливок она порвется. Дело в том, если полиуретан немного не домешать, то у него полимеризации падает, и внутри образуются невидимые глазу участки, которые выглядят как твердое желе. В этом месте форма 100% порвется.

Совет. При выборе полиуретановой формы не гонитесь за дешевизной. Это продукт на долгое время. Лучше обратиться к фирмам, которые работают давно и соблюдают все технологии. Также очень важно наличии матриц у производителя. Чаще всего недорогие полиуретановые формы сделаны из вторичной и более копии. В данном случае рисунок потом не сойдется, и поверхность будет некачественная.

Данный совет относится и к другим материалам форм.

Дело в том, что специфика производства панелей такова, что рисунок должен сходиться.

Если у вас форма второго и более съема, то при монтаже это все вылезет и вы узнаете о себе много интересного))

Источник: abrh.ru