Ремонт головки камаз своими руками видео

Ремонт головки камаз своими руками видео

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 1.4.

РЕМОНТ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ КамАЗ-740

Общая трудоемкость — 57,0 чел. мин

Исполнитель — слесарь по ремонту автомобилей 4-го разряда

ОБОРУДОВАНИЕ, ПРИБОРЫ, ИНСТРУМЕНТ

Кран-балка подвесная 0 = 2,0 тс ГОСТ 7890-73; приспособление для разборки-сборки головки блока в сборе 7831-4044; стенд для опрессовки головки блока цилиндров мод. 470.085; стенд для притирки клапанов мод. 9158-020; стенд для сборки головки блока с клапанами мод. 509.260; головка сменная 17 мм ГОСТ 25604-83; ключ с присоединительным квадратом ГОСТ 25601-83; ключ гаечный кольцевой 17 мм ГОСТ 2906-80; отвертка слесарно-монтажная 10,0 мм ГОСТ 17199-71; рукоятка динамометрическая мод. 131 М; установка для мойки деталей мод. 196 М; установка моечная «Тайфун» (ПНР); пистолет для обдува деталей сжатым воздухом С-417; пневмогайковерт ИП-3113; шпильковерт ЭП-1262; линейка металлическая ГОСТ 427-75; секундомер СМ-60 ГОСТ 5072-72; штангенциркуль ШЦ-1 ГОСТ 166-75; тара для головок блока; кассета для клапанов; молоток слесарный стальной ГОСТ 2310-77; зубило слесарное ГОСТ 7211-86; приспособление для снятия пружин клапанов И-801.06.000; ключ для отворачивания ввертышей мод. 7700-4189; приспособление для отворачивания шпилек мод. 7813-4013; патрон для заворачивания шпилек мод. 7820-4017; патрон для заворачивания ввертышей мод. 7813-4011; верстак слесарный; щетка металлическая ГОСТ 10597-70; ерши металлические; бумага наждачная № 280-320; кисть волосяная КФК-8 ГОСТ 10597-70; емкость с притирочной пастой; емкость с моторным маслом; деревянный стержень

РАЗБОРКА ГОЛОВКИ БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 17,0 чел. мин

1. Установить головку блока цилиндров в сборе на приспособление для разборки. (Верстак слесарный, приспособление для разборки-сборки головки).

2. Разогнуть усики стопорной шайбы крепления стойки коромысел. (Молоток, зубило).

3. Отвернуть гайки 18 (Рис. 1) крепления стоек оси коромысел. (Головка сменная 17 мм, ключ с п. к.).

4. Снять стойку коромысел, стопорные шайбы и фиксатор коромысел.

5. Снять коромысла 8 (Рис. 2) клапанов со стойки коромысел.

6. Отвернуть и снять гайку 7 с регулировочного винта и вывернуть регулировочный винт 5 коромысла. (Ключ гаечный 17 мм, отвертка 10,0 мм).

7. Снять головку блока цилиндров с приспособления для разборки. (Верстак слесарный, приспособление для разборки-сборки головки).

8. Установить головку блока цилиндров на приспособление для снятия-установки клапанов).

9. Вращением рукоятки 2 отжать тарелку 12 (Рис. 1) пружины вместе со втулкой 11, и снять сухари 10 клапанов, втулки 11 тарелок пружин клапанов, тарелки 12 пружин клапанов, наружные 13 и внутренние 14 пружины и шайбы 16 пружин клапанов. (Отвертка 10,0 мм).

10. Снять уплотнительную манжету 15 (Рис. 4) впускного клапана в сборе с кольцом 16 манжеты с направляющей втулки 18 впускного клапана. (Отвертка 10,0 мм).

11. Вынуть впускные 20 и выпускные 1 клапана.

12. Отвернуть ввертыш 29 крепления впускного коллектора и ввертыш 30 крепления водяной трубы.

Работу выполнять при необходимости замены ввертышей. (Ключ для выворачивания ввер-тышейт

вернуть шпильки 21 крепления патрубка выпускного коллектора, шпильки 26 крепления стоек коромысел и шпильки 24 крепления скобы форсунки. Работу выполнять при необходимости замены шпилек. (Приспособление для отворачивания шпилек).

14. Снять головку 31 блока цилиндра с приспособления. (Приспособление для снятия клапанов).

МОЙКА ДЕТАЛЕЙ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ

Трудоемкость — 4,0 чел мин

15. Промыть снятые детали и головку блока цилиндров, очистить от нагара клапана, седла клапанов, направляющие втулки клапанов, головку блока и обдуть их сжатым воздухом. (Установка для мойки деталей мод. 196 М или «Тайфун», щетка металлическая; ерши металлические, бумага наждачная № 280-320, пистолет для обдува деталей сжатым воздухом мрд С-417).

ДЕФЕКТОВКА ДЕТАЛЕЙ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ

16. Продефектовать детали головки блока цилиндров. Дефектовку производить согласно карты дефектовки № 1.3.

17. Установить головку блока цилиндров на стенд для опрессовки головки, проверить герметичность головки и при необходимости устранить нарушение герметичности. Проверять при давлении 0,4 МПа (4 кгс/смг) в течение 2 мин. Течь жидкости и подтекание не допускаются. (Стенд для опрессовки, секундомер).

Источник: zinref.ru

Замена прокладок и ремонт головки блока двигателя КамАЗ 740

Устройство головки блока двигателя

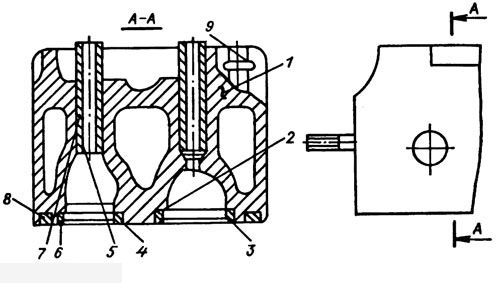

Каждая головка блока Камаз-740 устанавливается на два установочных штифта, запрессованные в блок цилиндров, и крепится четырьмя болтами из легированной стали.

Один из установочных штифтов одновременно служит втулкой для подачи масла на смазку коромысел клапанов. Втулка уплотнена резиновыми кольцами.

В головке блока цилиндров Камаз-740, по сравнению с головкой двигателя 740.10, увеличено отверстие слива моторного масла из-под клапанной крышки в штанговую полость. Окна впускного и выпускного каналов расположены на противоположных сторонах головки цилиндров.

Впускной канал имеет тангенциальный профиль для обеспечения оптимального вращательного движения воздушного заряда, определяющего параметры рабочего процесса и экологические показатели двигателя, поэтому замена на головки цилиндров двигателя 740.10 не допускается.

В головку блока цилиндров Камаз-740 запрессованы чугунные седла и металлокерамические направляющие втулки клапанов. Седла клапанов имеют увеличенный натяг в посадке по сравнению с седлами двигателя 740.10, и фиксируются острой кромкой.

Выпускное седло и клапан профилированы для обеспечения меньшего сопротивления выпуску отработавших газов. Применение выпускного клапана 740.10 не рекомендуется.

Стык «головка цилиндра — гильза» Камаз-740 (газовый стык) — беспрокладочный. В расточенную канавку на нижней плоскости головки запрессовано стальное уплотнительное кольцо.

Посредством этого кольца головка цилиндра Камаз-740 устанавливается на бурт гильзы. Герметичность уплотнения обеспечивается высокой точностью обработки сопрягаемых поверхностей уплотнительного кольца и гильзы цилиндра.

Уплотнительное кольцо дополнительно имеет свинцовистое покрытие для компенсации микронеровностей уплотняемых поверхностей.

1 — головка цилиндра, 2 — прокладка крышки головки, 3 — болт крепления крышки, 4 — крышка головки цилиндра, 5 — болт крепления головки, 6—втулка прокладки патрубка, 7 — уплотнительное кольцо газового стыка, 8 — впускной клапан, 9 — седло клапана, 10 — направляющая втулка клапана, 11 — шайба пружин клапана, 12 — наружная и внутренний пружины клапана, 13 — тарелка пружин клапана, 14 — втулка тарелки, 15 — сухарь клапана, 16—уплотнителъная манжета, 17 — впускной клапан

В головках цилиндров размещены клапанный механизм и форсунка. Клапанный механизм головки закрыт алюминиевой крышкой, уплотненной прокладкой. Чугунные седла и металлокерамические направляющие втулки клапанов растачиваются после их запрессовки в головку.

Каждая головка закреплена на блоке цилиндров четырьмя болтами. Чтобы избежать нарушения герметичности газового стыка, болты затягивают по перекрестной схеме в три приема.

Впускной и выпускной каналы расположены с противоположных сторон головки. При взгляде на двигатель со стороны впускные клапаны головок находятся справа, а выпускные — слева.

Впускной канал имеет тангенциальный профиль, обеспечивающий вихревое движение воздуха в цилиндре, улучшение смесеобразования и ускорение процесса сгорания впрыскиваемого топлива. Гнездо под форсунку расположено со стороны выпускного клапана под углом к оси цилиндра.

Демонтаж головки блока двигателя

Снимать головки блока цилиндров приходиться довольно часто. Минимум каждые 40-50 тысяч километров пробега. Так уж конструктивно устроен двигатель КамАЗа. Причиной становится подтекающая охлаждающая жидкость или масло. Демонтаж ГБЦ потребуется также для ремонта поршневой группы или газораспределительного механизма.

Давайте поэтапно и подробно рассмотрим процесс демонтажа головки блока двигателя КамАЗ 740.

1. Слейте не менее половины объема охлаждающей жидкости из системы охлаждения.

2. Для демонтажа головок блока некоторых цилиндров потребуется демонтировать расширительный бачек охлаждающей жидкости и компрессор.

3. Снимаем впускной и выпускной коллектора, а также откручиваем все мешающие трубки подачи топлива.

4. Отворачиваем болт крепления крышки головки блока ключом на 13.

5. Снимаем крышку и уплотнительную прокладку.

6. Если необходимо снимать только одну головку, придется снять крышку с соседней головки блока, чтобы её выступ не мешал демонтажу.

6. Если необходимо снимать только одну головку, придется снять крышку с соседней головки блока, чтобы её выступ не мешал демонтажу.

7. Для демонтажа ГБЦ четвертого и восьмого цилиндров, потребуется отвернуть гайки крепления рессор кабины ключом на 17 и отвести их в сторону вместе с амортизаторами.

7. Для демонтажа ГБЦ четвертого и восьмого цилиндров, потребуется отвернуть гайки крепления рессор кабины ключом на 17 и отвести их в сторону вместе с амортизаторами.

8. Штанги газораспределительного механизма желательно зафиксировать, например, связав между собой, чтобы избежать их проваливания в поддон при снятии головки блока цилиндров.

8. Штанги газораспределительного механизма желательно зафиксировать, например, связав между собой, чтобы избежать их проваливания в поддон при снятии головки блока цилиндров.

9. Открутите четыре болта крепления головки к блоку при помощи торцевого или накидного ключа на 19.

10. Снимайте головку блока поддев монтажной лопаткой и одновременно раскачивая, вставив в отверстие болта крепления вороток.

10. Снимайте головку блока поддев монтажной лопаткой и одновременно раскачивая, вставив в отверстие болта крепления вороток.

11. Головку следует очистить от загрязнений и нагара. После чего, заменить три уплотнительных кольца («бочонки») водяных отверстий.

Уплотнительные кольца входят в ремонтный комплект РТИ головки блока двигателя КамАЗ 740. В лексиконе автомастеров встречается их название — бочонок.

Уплотнительные кольца входят в ремонтный комплект РТИ головки блока двигателя КамАЗ 740. В лексиконе автомастеров встречается их название — бочонок.

12. Оденьте новое уплотнительное кольцо на втулку масляного канала.

13. Устанавливаем новую прокладку ГБЦ на блок двигателя и ставим на место штанги.

13. Устанавливаем новую прокладку ГБЦ на блок двигателя и ставим на место штанги.

14. Установите головку блока на место. Болты крепления ГБЦ следует затягивать крест-накрест в три приема.

14. Установите головку блока на место. Болты крепления ГБЦ следует затягивать крест-накрест в три приема.

Окончательный момент затяжки болтов крепления головки блока двигателя КамАЗ 740 — 16-18 кгс*м.

Ремонтный комплект прокладок РТИ головок блока двигателя

Комплект состоит из:

1. 740.1003 040 Кольцо уплотнительное масляного канала — 16 шт.

2. 740.1003 214-04 Кольцо уплотнительное (головка цилиндров) «бочонок», устанавливается в отверстия каналов охлаждающей жидкости — 24 шт.

3. 740.1003 213-26 Прокладка уплотнительная головки цилиндра — 8 шт.

4. 740.1003270 Прокладка уплотнительная крышки головки цилиндра — 8 шт.

Прокладки головки цилиндра могут быть старого и нового образцов.

Ремонт головки блока двигателя

С учетом взаимозаменяемости головок блока двигателя КамАЗ 740 ремонту предпочтительна замена ГБЦ новой.

В случае необходимости ремонта зачастую осуществляют:

- Замену седел клапанов.

- Обработку седел — притирку клапанов.

- Растачивание гнезд под седла.

- Восстановление плоскости

Источник: razvar.ru

Зил -130

Зил самосвал

Установка головок блока цилиндров КАМАЗ

Установка головок блока цилиндров КАМАЗ

Сегодня будем устанавливать головки блока цилиндров КАМАЗ. Устанавливать будем на силиконовые прокладки, они себя показали на отлично. Перед установкой прокладки берем силиконовое колечко, устанавливаем на масляный канал.

установка головок ГБЦ

установка головок ГБЦ

Одно кольцо одеваем на низ канала под прокладку, чтобы масло не давило под нее. Далее ставим прокладку силиконовую на место, а теперь второе кольцо на масляный канал в паз устанавливаем. Все это проделываем со всеми цилиндрами.

нижнее кольцо

нижнее кольцо  верхнее кольцо

верхнее кольцо

Прокладки установлены теперь берем головку блока цилиндров. На головке необходимо проверить установку уплотнительных колец газового стыка из фторопласта. Они могут не установиться по размеру, так как головка может быть перегрета и кольцо не влезет в паз.

надфиле правим кольцо

надфиле правим кольцо  устанавливаем фторопластовое кольцо

устанавливаем фторопластовое кольцо

Устанавливаем головку ГБЦ

Потому, что металлическое кольцо газового стыка расплющилось и размер стал другой. Для этого, чтобы исправить не надо менять металлическое кольцо. Берем надфиль алмазный и круговыми движениями по кольцу убираем лишнее.

устанавливаем головку с болтами

устанавливаем головку с болтами

После этого кольцо встанет на место. Все прокладки ставим на место и устанавливаем головку блока цилиндров на блок цилиндров. Резьбу болтов крепления головки смазываем графитовой смазкой. Болты крепления головки затягиваются крест на крест.

установка штанг и коромысел

установка штанг и коромысел

Затяжку болтов делают динамометрическим ключом 40 — 50 Нм. Окончательно затягиваем болты головок в два приема. Первый прием момент затяжки 120 — 150 Нм. Второй прием затяжки болтов 160 — 180 Нм.

Теперь устанавливаем штанги толкателей клапанов в стакан.

фиксируем гайки

фиксируем гайки

Теперь устанавливаем стойку коромысел с коромыслами на место, затягиваем гайки и шплинтуем их. Теперь делаем регулировку клапанов в соответствующем порядке. После регулировки клапанов устанавливаем прокладку на головку и одеваем крышку клапанов. Установка головок ГБЙ закончена.

СМОТРИТЕ ВИДЕО

Источник: zil-130-431410.ru

Восстановление головок цилиндров

Конструктивные особенности и возможные неисправности в головках цилиндров — КамАЗ

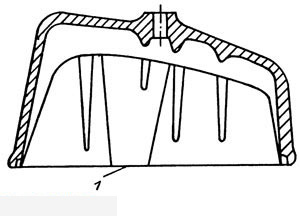

Головки цилиндров блока двигателя КамАЗ-740 в отличие от двигателя ЯМЗ-238 изготовлены отдельно на каждый цилиндр из алюминиевого сплава Аl-4. На каждом двигателе имеются головки цилиндров — 8 шт. Их водяные рубашки имеют технологические заглушки. Внутренняя полость водяной рубашки сообщается с водяной рубашкой блока с помощью трех перепускных отверстий.

Характерными неисправностями головок цилиндров блока при поступлении в капитальный ремонт являются:

- кавитационный износ отверстий, через которые проходит охлаждающая жидкость, при этом их диаметр может увеличиться в 2—2,5 раза;

- этому дефекту подвержены 80 % головок цилиндров от общего количества поступающих в ремонт;

- выпадение заглушек водяной рубашки головок цилиндров;

- обрыв шпилек крепления форсунок и стоек коромысел.

Технические условия на контроль, сортировку и восстановление головок цилиндров и их крышек

Дефектация головок цилиндров, их восстановление и контроль после восстановления осуществляются в соответствии с требованиями технических условий.

Технические условия на контроль, сортировку и восстановление головок цилиндров представлены в табл. 18.

Деталь № 740. 1003014

Материал: сплав алюминия Аl-4

Твердость: НВ 70

18. Технические условия на контроль, сортировку и восстановление головок цилиндров

Номер позиции на рисунке

Способ установления дефекта и средства контроля

Рекомендации по устранению дефектов

допустимый без ремонта

Трещины, захватывающие каналы и внутренние полости головки цилиндров

Испытание на герметичность под давлением воздуха

Трещины, не захватывающие каналы и внутренние полости головок цилиндров

Заварить в среде аргона

Разрушение посадочных гнезд под седла клапанов и перемычек

Заварить гнезда в среде аргона, после чего расточить под номинальный размер

Ослабление посадки седла впускного клапана в гнезде в результате его износа

Проверка постукиванием медным молотком

Заварить в среде аргона

Размер гнезда под седло:

Пробки размером, мм:

Гнездо расточить под ремонтный размер; поставить седло ремонтного размера; обработать под ремонтный размер

Ослабление посадки седла выпускного клапана в гнезде в результате его износа

Поставить седло ремонтного размера

Размер гнезда под седло:

Пробки размером, мм

Ослабление посадки направляющих втулок клапанов в результате износа отверстий под втулки

Легкое постукивание медным молотком

Размер отверстий под втулки:

Обработать под ремонтный размер

Износ, риски, раковины на рабочей фаске седел клапанов

Осмотр; калибр с углом конуса 30°; малый диаметр конуса — 48 мм

Произвести притирку клапанов

Износ отверстий в направляющих втулках клапанов

Расточить под ремонтный размер

Пробки размером, мм:

Прогорание или механическое повреждение кольца уплотнительного газового стыка

Кавитационный износ 3 отверстий для прохода охлаждающей жидкости «Тосол»

Расточить отверстия и вставить латунные втулки

Технические условия на контроль, сортировку и восстановление крышек головок цилиндров

Крышки головок цилиндров могут иметь следующие неисправности: трещины, обломы и коробление плоскости прилегания к головке цилиндров.

Крышки, имеющие трещины и обломы, выбраковываются. Коробление плоскости прилегания к головке цилиндра устраняется шлифовкой на плоскошлифовальном станке.

Технические условия на контроль, сортировку и восстановление крышек головок цилиндров представлены в табл. 19.

Материал: алюминиевый сплав Al-4

Твердость: HB 69

19. Технические условия на контроль, сортировку и восстановление крышек головок цилиндров

Номер позиции на рисунке

Способ установления дефектов и средства контроля

Рекомендации по устранению дефектов

по рабочему чертежу

допустимый без ремонта

Бра ковать, заварить электродуговым способом в среде аргона

Коробление плоскости прилегания к головке цилиндров

Плита поверочная, щуп

Неплоскостность 0,1 мм

Шлифовать до устранения дефекта

Технология восстановления головок цилиндров

Восстановление головок цилиндров производится следующим образом. Изношенная внутренняя цилиндрическая поверхность для прохода охлаждающей жидкости рассверливается на сверлильном станке. На токарном станке изготавливаются из бронзового прутка втулки. Внутренний диаметр отверстия рассверливается до номинального размера. Наружный диаметр втулки должен быть больше диаметра рассверленного отверстия в головке цилиндра на величину натяга при ее запрессовке (0,06—0,12 мм). Изготовленные втулки запрессовываются в рассверленные отверстия.

Выпавшие заглушки водяной рубашки головки цилиндра заменяются новыми. На внутреннюю поверхность заглушки наносится слой клеевой композиции и после этого заглушки запрессовываются в отверстия водяной рубашки головки цилиндра.

Оборванные шпильки из головок цилиндров извлекаются и вместо них ввертываются вновь изготовленные.

После восстановления в головках цилиндров испытываются:

- водяная магистраль под давлением 0,3 МПа; в соответствии с требованиями технических условий утечка воздуха допускается не более 15 м3/мин;

- масляная полость под давлением 0,6 МПа; в соответствии с требованиями технических условий утечка воздуха допускается не более 8 см3/мин.

Источник: everest-autokam.ru

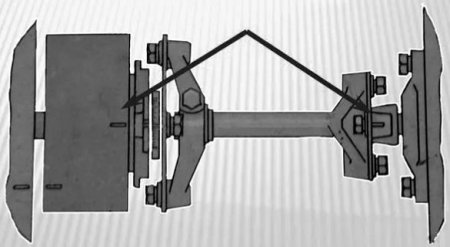

КамАЗ-5511: Регулировка клапанов двигателя КамАЗ-740

Каждый опытный автовладелец или даже новичок, без особых проблем чётко и качественно сможет настроить клапанные зазоры на двигателе своего КамАЗа. В данной статье, рассмотрен процесс регулировки клапанов для двигателя КамАЗ-740 на самосвале КамАЗ-5511.

Итак, первым делом перед началом процесса регулировки клапанов, следует отогнать грузовик либо на ровную площадку, либо на стояночное место со смотровым углублением. Автомобиль сразу переводится на ручник (чтобы самостоятельно он не съехал с места проведения работ), либо под его колёса подкладываются противооткатные приспособления.

Глушим мотор автомобиля и ждем пока он остынет. Далее, поднимаем кабину и ставим ее на фиксатор, а также устанавливаем рычаг переключения передач в нейтральное положение.

ТНВД деактивируется при помощи специального рычага, устанавливаемого в положение “отключено” – это практически полностью исключит возможность непредвиденного пуска мотора.

Убеждаемся, что все болты, удерживающие головку блока цилиндров, нормально затянуты. В случае заметного ослабления крепления, они подтягиваются (моменты затяжки 157-176 Н/м (16-18 кгс/м) в последовательности 1-2-3-4 крест накрест). Также, проверяем затяжку гаек шпилек стоек каромысел (42-54 Нм (4,3-5,5 кгс/м)).

Далее, берем и приподнимаем шток держателя фиксатора маховика (если на нем есть грязь, то чистим его в солярке). Ложимся под кабину и демонтируем крышку люка картера маховика – эта крышка имеет вытянутую форму и фиксируется при помощи двух болтов размера М8.

Вставляем крестовую отвёртку в отверстие маховика и крутим его в направлении движения коленчатого вала мотора (против часовой стрелки, если смотреть сзади двигателя). На маховике видны 12 выступов или отверстий – его полный оборот также определяется по тому, пройдены ли все эти 12 позиций.

При блокировке маховика, выбираемся из-под кабины и проверяем метки ТНВД. Для моторов КамАЗ-7403.10, КамАЗ-740.11 и КамАЗ-740.14 – должны совпасть метка муфты опережения впрыска топлива в приводе ТНВД и метка на торце ТНВД.

Для моторов КамАЗ-740.1З и КамАЗ-740.30 – должны совпасть метка на фланце ведомой полумуфты в приводе ТНВД и указатель на корпусе ТНВД.

Если метки не совпадают, то вытаскиваем шток держателя из паза маховика и вновь залазим под кабину. Опять прокручиваем маховик, пока не добьемся нужного результата. Когда метки будут выставлены – знайте, что теперь коленчатый вал находится в положении, которое означает начало впрыска топливной смеси в 1-ом цилиндре.

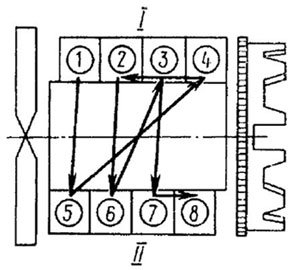

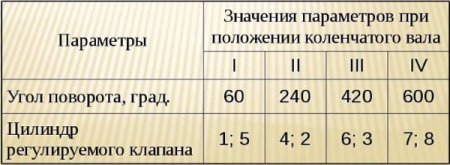

Теперь, прокручиваем коленвал на 60 градусов (2 позиции, т.к. угол между 1-м и 2-м отверстием в маховике – 30 градусов). Подгонка теплозазоров клапанов начинается с первой пары головок и выполняется одновременно для 2-х цилиндров (1 и 5), которые по порядку работы идут друг за другом.

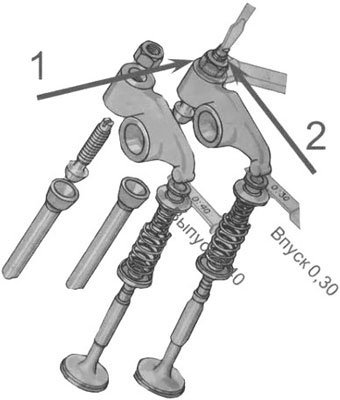

Ослабляем контровочную гайку регулировочного винта и в образовавшийся зазор между коромыслом и клапаном помещаем щуп нужной толщины.

Отверткой проворачиваем регулировочный винт и выставляем правильный зазор (впускной клапан – 0,30 мм, а выпускной – 0,40 мм).

Для исключения проворачивания винта вместе с гайкой – придерживаем его при помощи отвёртки. Щуп на 0,3 мм вставляем между стержнем впускного клапана и коромыслом, одновременно затягивая или приспуская винт регулировки. Результат – небольшое усилие при движении щупа между коромыслом и стержнем, при этом щуп не должен гнуться.

Затягиваем контрирующую гайку и фиксируем винт регулировки от прокручивания. Повторно проверяем, с каким усилием входит щуп. Также, допускается вставка несколько более толстого щупа, например на 0,35 мм, но он не должен продвигаться внутрь.

Затем, берётся щуп на 0,4 мм и вставляется в щель выпускного клапана – он должен проходить с едва заметным усилием, а вот у щупа на 0,45 мм, хода быть не должно. В целом, действия по регулировке данного клапана полностью повторяют манипуляции с предыдущим.

После регулировки, вертим штангу пальцами без всяких инструментов – она в идеале должна двигаться ровно, без зацепов и застопориваний. При обнаружении заеданий (перегибов), штанга правится или меняется полностью.

После окончания регулировки клапанов 1-го цилиндра, переходим к 5-му и повторяем с ним все предыдущие регулировочные действия.

Далее, залазим под машину и прокручиваем коленчатый вал сразу на пол-оборота (180 градусов), чтобы перейти к регулировке клапанов 2-го и 4-го цилиндров. А закончив с ними, проворачиваем маховик еще 2-ы по 180 градусов, согласно данным таблицы, чтобы отрегулировать оставшиеся клапана.

Таким образом, провернув маховик 4-е раза и каждый раз регулируя клапана в 2-х цилиндрах, вы вскоре завершите процесс выставления правильных зазоров.

Итак, регулировка клапанного механизма завершена, а значит теперь можно завести мотор и на практике оценить, как изменился в результате звук работы двигателя.

Источник: capfa.ru